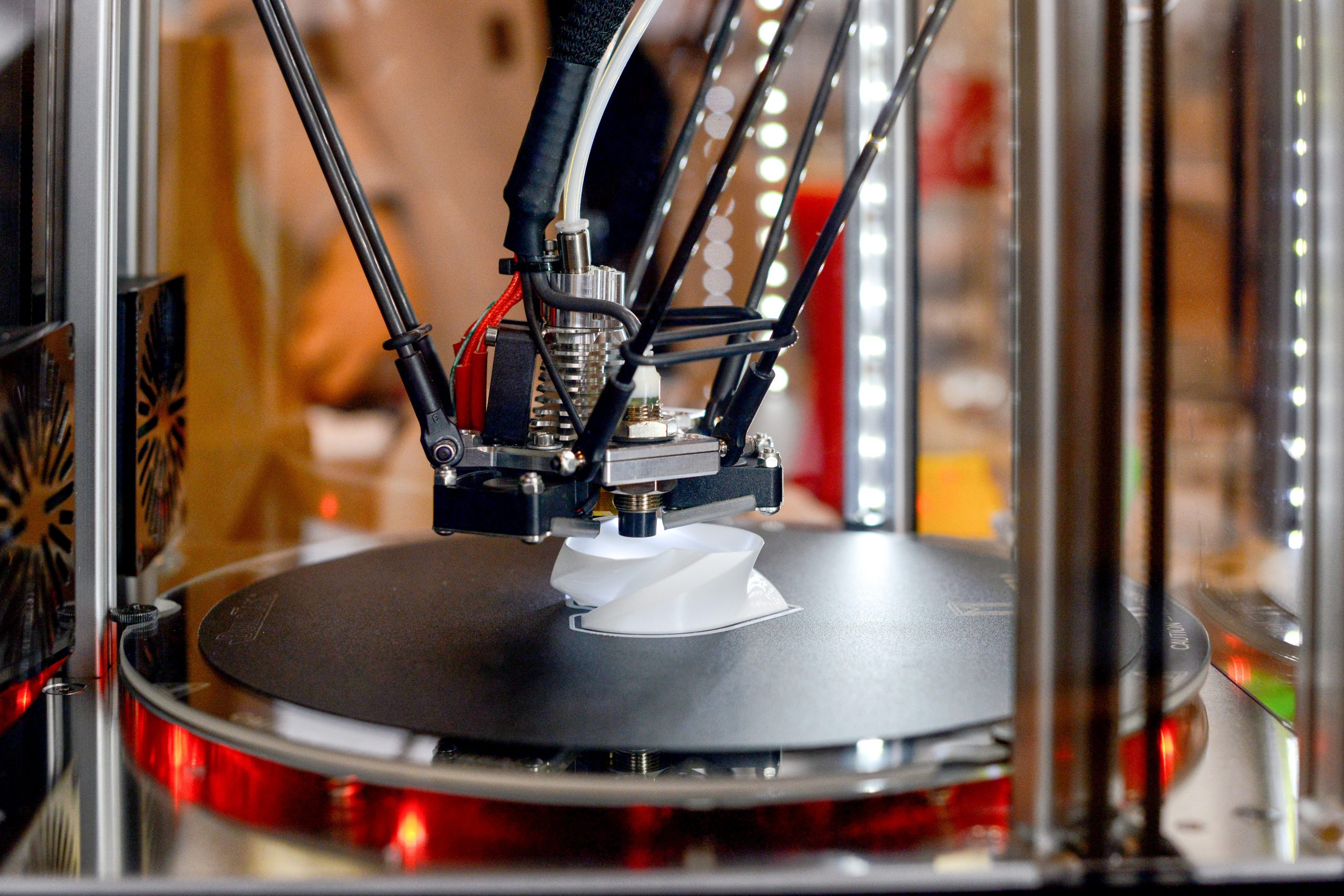

3D-printing som strategiskt verktyg i industrin

Inom modern industriell produktion har tillgången till rätt reservdelar i rätt tid blivit en strategisk fråga. Maskinstopp kostar – inte bara i stilleståndstid, utan även i utebliven leveranskapacitet, bristande kundförtroende och ökade lagerkostnader. Här har additiv tillverkning – vanligtvis kallad 3D-printing – blivit en game changer, särskilt när det gäller komplexa eller obsoleta reservdelar till industrimaskiner med låg tillgång eller höga krav på specialanpassning.

Från akuta ersättningsdelar till optimerad konstruktion

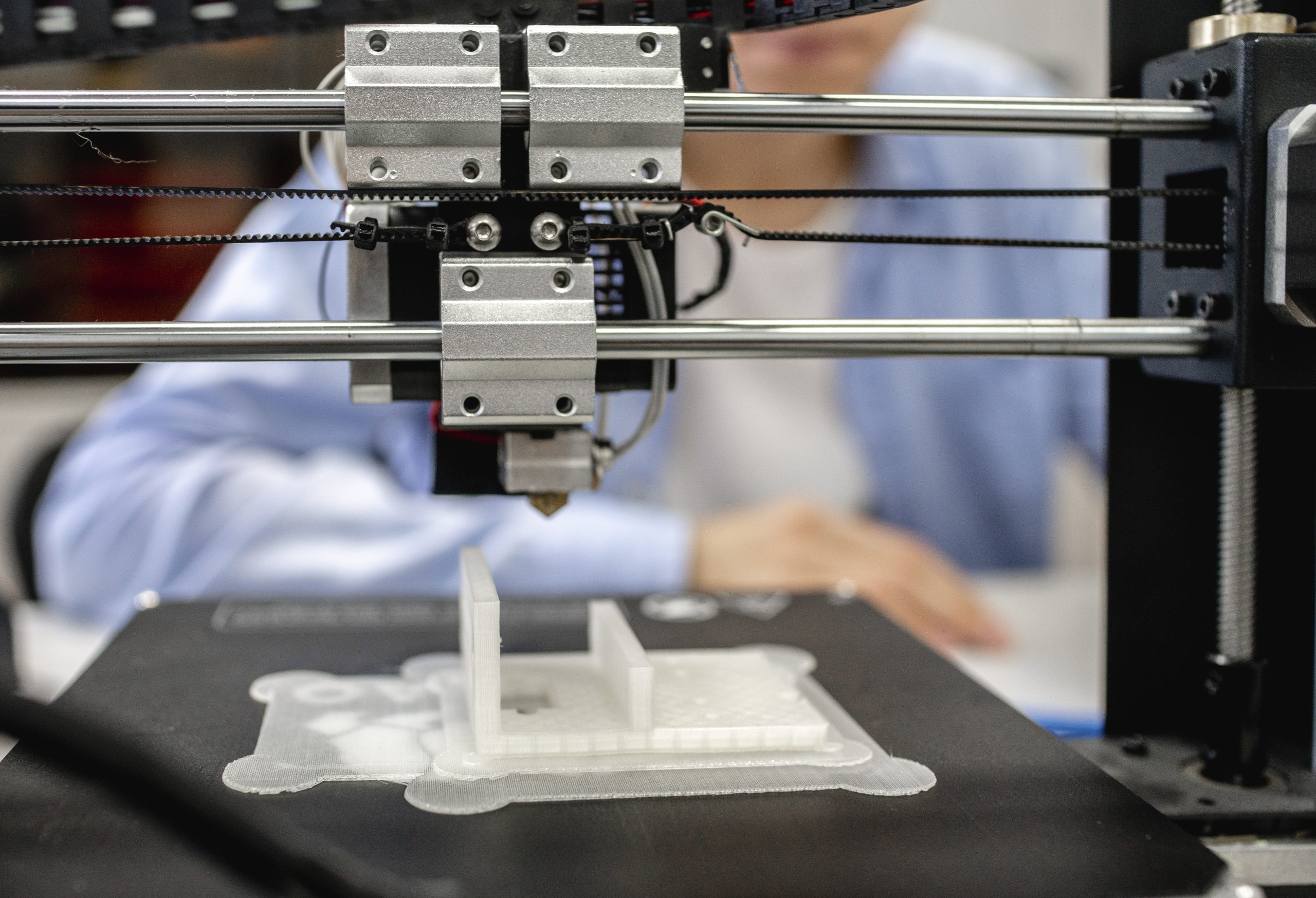

Additiv tillverkning möjliggör decentraliserad produktion av reservdelar direkt på plats eller via digitala produktionsnätverk. Istället för att förlita sig på långa ledtider, kan delar som exempelvis flänsar, hållare, kåpor, luftflödeskomponenter eller gripklor tillverkas on-demand – ofta inom timmar snarare än veckor.

Men det handlar inte enbart om att ”kopiera” en existerande komponent. Genom att ta tillvara på 3D-printingens designfrihet kan man också skapa förbättrade versioner – lättare, starkare eller mer funktionsintegrerade delar som eliminerar behovet av monterade underkomponenter.

Teknikval: polymer, metall eller hybrid?

Det finns i huvudsak tre teknikspår för industriell 3D-printing av reservdelar:

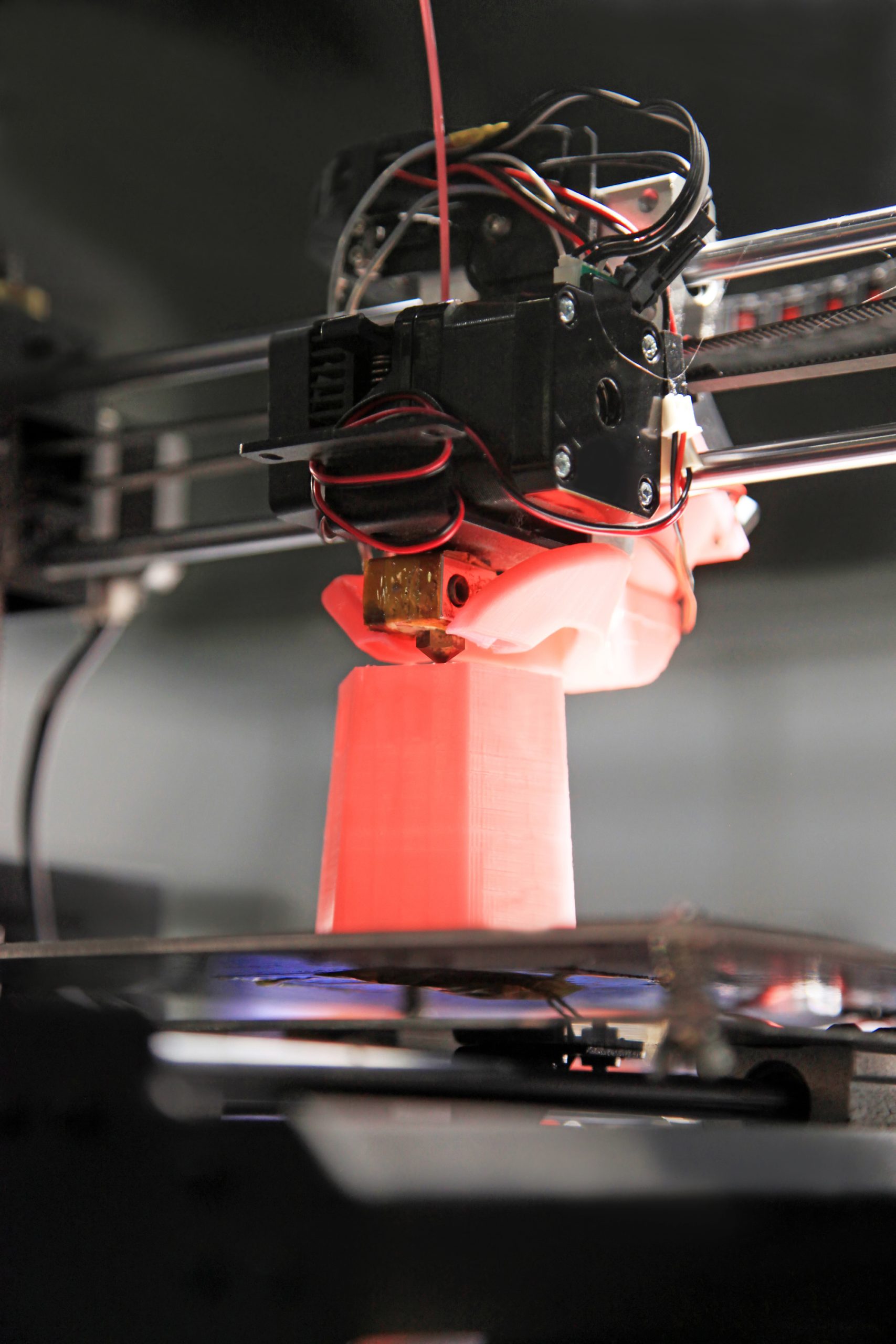

- FFF/FDM (Fused Filament Fabrication) – Lämplig för enkla plastdelar, prototyper eller temporära lösningar. Material som PA-CF (kolfiberförstärkt nylon) eller PC (polykarbonat) används ofta vid tekniska applikationer där viss mekanisk hållfasthet krävs.

- SLS (Selective Laser Sintering) – För starka, komplexa plastdetaljer med jämn ytfinish och mycket god dimensionsstabilitet. Används t.ex. för funktionella delar i låg- till medelvolym.

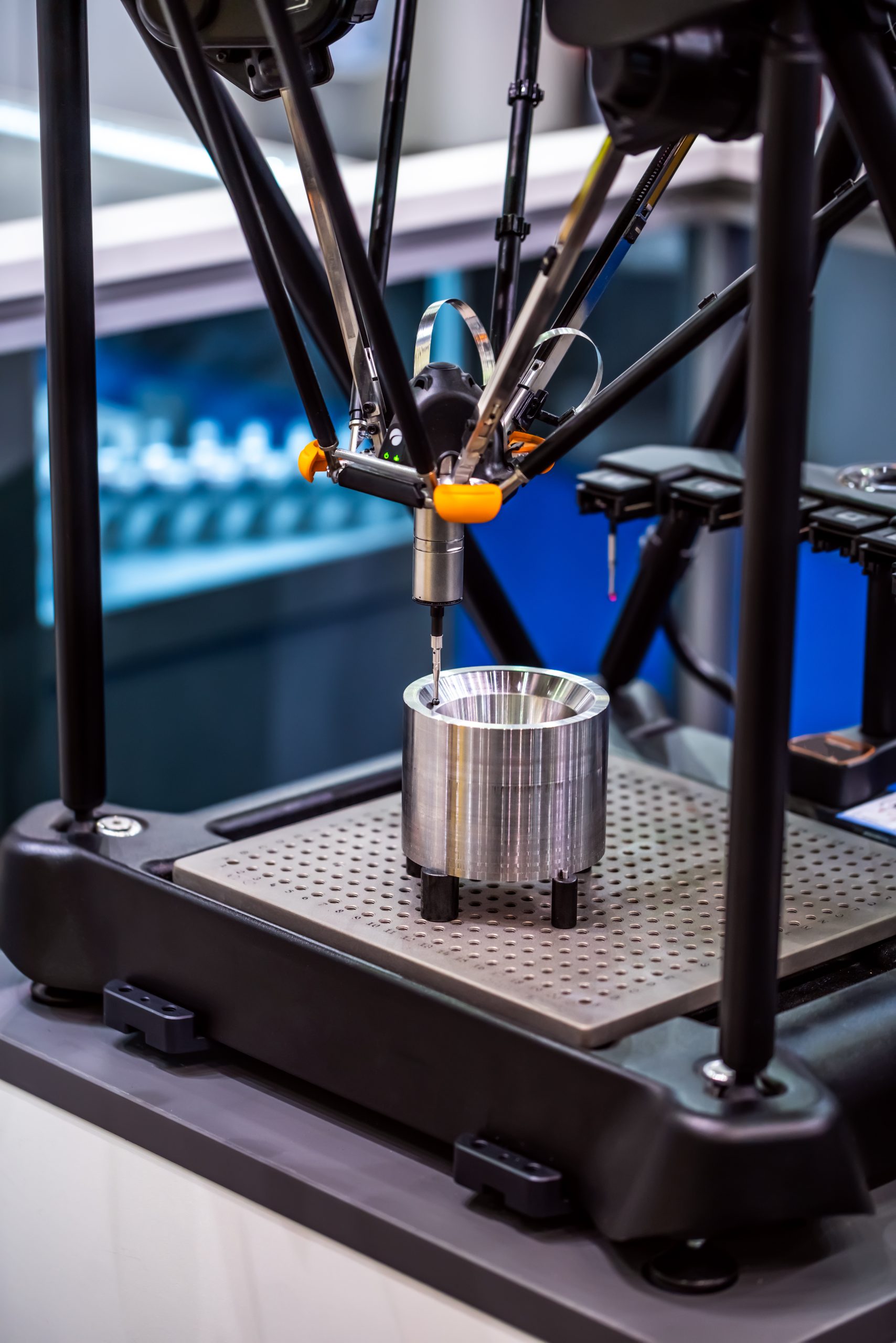

- SLM/DED (Selective Laser Melting / Directed Energy Deposition) – Metoder för att bygga fullvärdiga metallkomponenter i t.ex. rostfritt stål, aluminium, Inconel eller titan. Passar reservdelar som måste tåla höga krafter, värme eller korrosion.

Vid användning av metaller krävs ofta efterbearbetning såsom fräsning, gängning eller värmebehandling för att uppnå specificerad ytfinhet och tolerans. Dock går detta att integrera i existerande verkstadsflöde, särskilt om delarna konstrueras med additiv tillverkning i åtanke från början (Design for Additive Manufacturing – DfAM).

Kvalitet, toleranser och spårbarhet

En vanlig missuppfattning är att 3D-printade delar inte håller tillräcklig kvalitet för krävande industriella applikationer. I själva verket kan rätt kalibrerade processer med materialspecifik verifiering ge komponenter med repeterbarhet inom ±0,05 mm och egenskaper fullt i linje med konventionellt bearbetade delar.

För högre krav används ofta:

- In-situ monitoring med termisk analys eller laserskanning

- Efterkontroll med koordinatmätmaskin (CMM) eller 3D-scanning

- Materialcertifiering per EN ISO/ASTM-standards för metallpulver eller polymerer

- Digital spårbarhet via printlogg och batchinformation i PLM-system

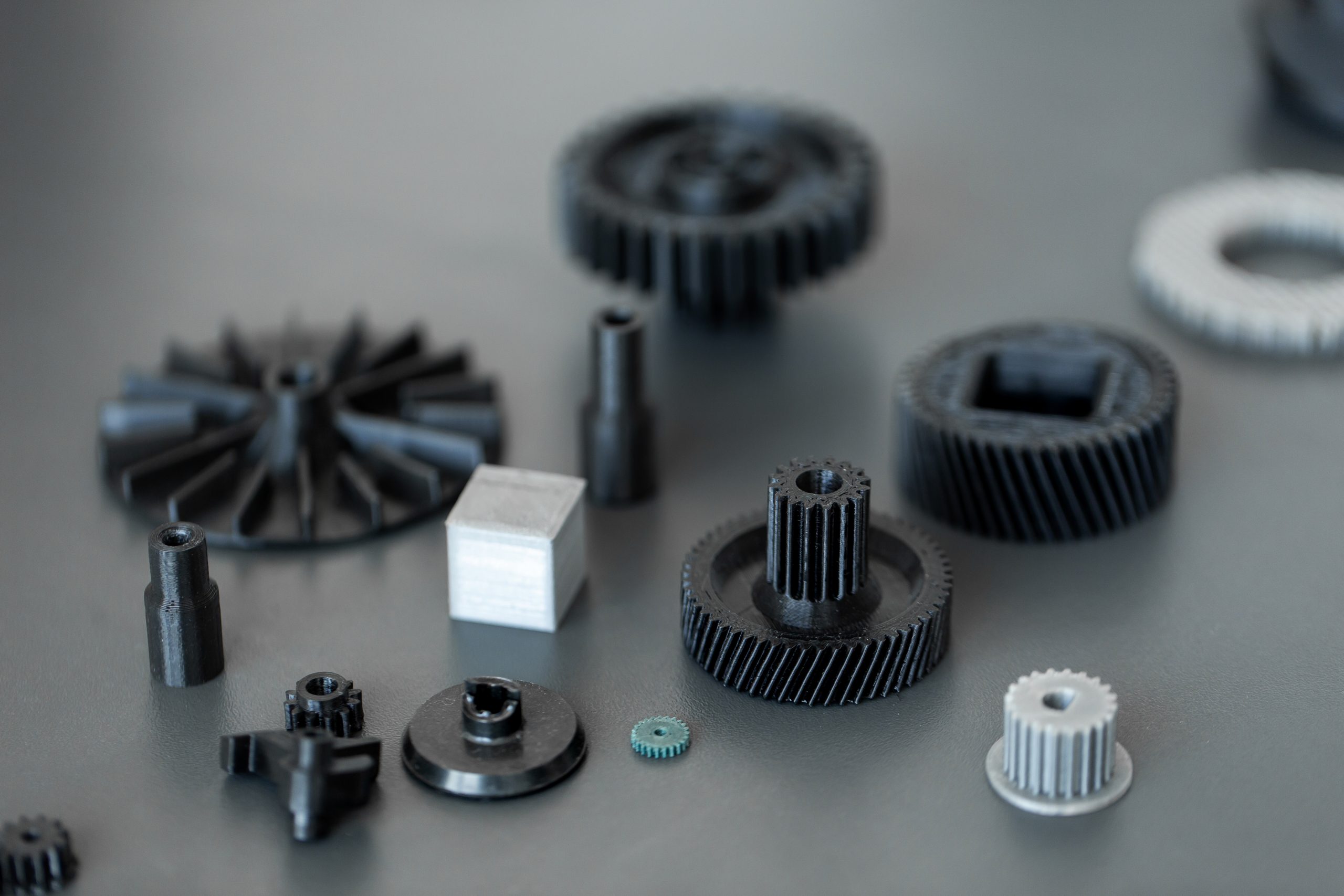

Nyckelfördelar med 3D-printade reservdelar

Användning av 3D-printade reservdelar i industriella miljöer kan innebära:

- Radikalt kortare ledtider – från flera veckor till <48 timmar

- Eliminering av dyra minimikvantiteter vid lågvolymsproduktion

- Möjlighet att tillverka utgångna (obsoleta) delar utan tillgång till originalverktyg

- Lagerreduktion genom digitala reservdelsbibliotek (”digital warehousing”)

- Integrering av flera delar i en och samma komponent (”part consolidation”)

- Viktoptimering för rörliga delar, särskilt i robotik och automation

- Möjlighet att iterativt förbättra reservdelens geometri och hållfasthet

- Flexibilitet att skräddarsy delar för modifierade maskiner eller specialanpassade lösningar

Utmaningar och strategisk integration

Samtidigt kräver industriell användning av 3D-printade reservdelar en genomtänkt strategi. Additiv tillverkning är inte alltid billigare per styck – men kan ge lägre totalkostnad över livscykeln. Kritiska faktorer är:

- Intern CAD-kompetens och DfAM-kunskap

- Integration med befintliga ERP-/PLM-system för digital lagerhållning

- Säkerställande av materialspecifikationer och processkvalitet

- Ekonomisk analys: inköpskostnad vs. lagerhållning och stilleståndsrisk

Slutsats: 3D-printing som led i prediktivt underhåll

Att kunna tillverka reservdelar on-demand via 3D-printing förändrar inte bara logistikmodellen – det förändrar hela underhållsstrategin. I takt med att digitala tvillingar, prediktivt underhåll och dataanalys vinner mark inom industrin, blir möjligheten att snabbt skriva ut en verifierad, funktionell reservdel en konkurrensfördel.

Med rätt kompetens och utrustning är 3D-printing inte längre en reservlösning – det är en komponent i nästa generations smarta underhållssystem.