Ett effektivt verktyg i produktutvecklingens hjärta

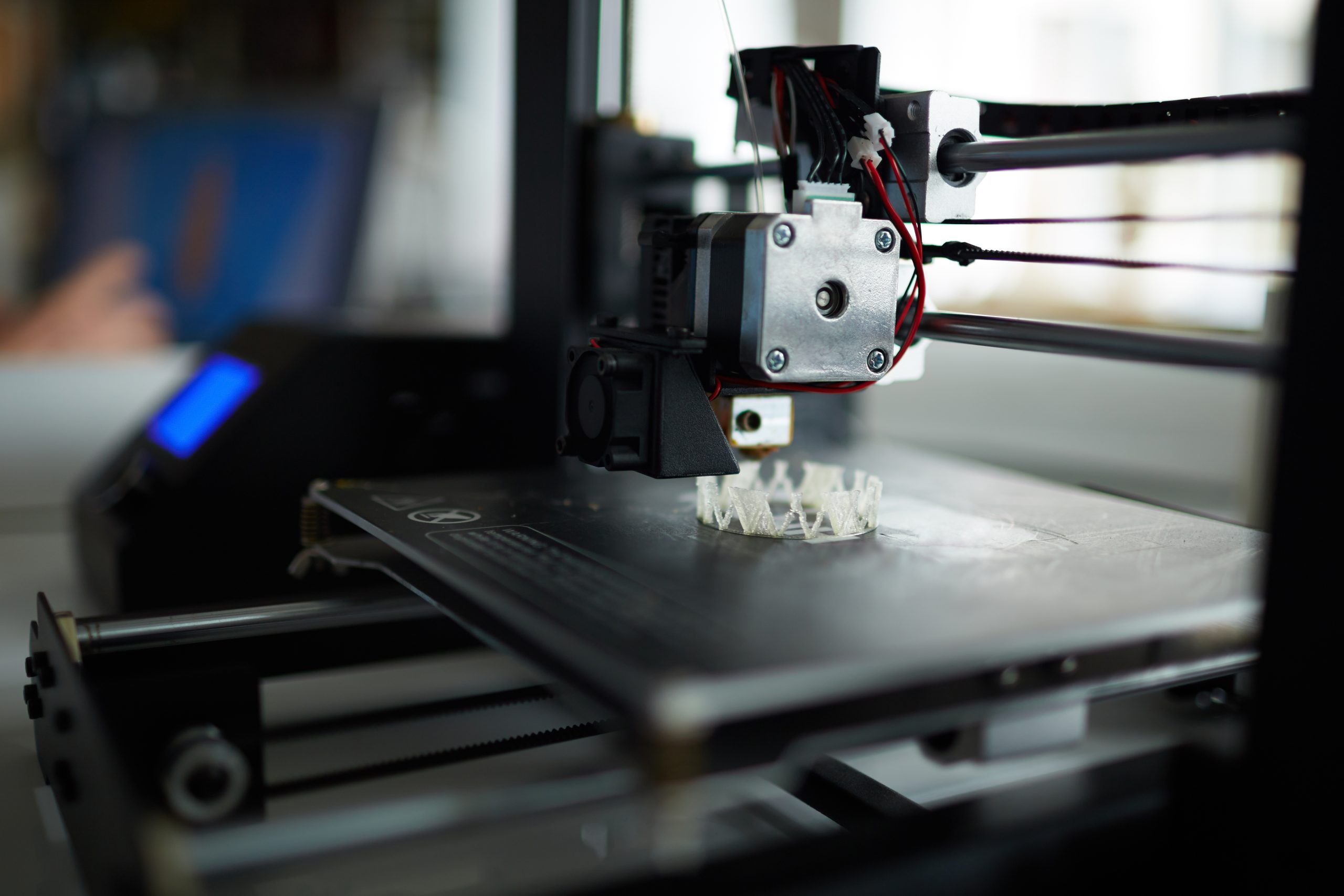

Inom den moderna produktutvecklingen är tempot högt, toleranserna snäva och konkurrensen global. Att snabbt kunna ta fram fysiska prototyper som speglar designintentionen är en avgörande framgångsfaktor. Här spelar kombinationen av 3D-scanning och 3D-printing en central roll – inte som separata tekniker, utan som delar i ett integrerat digitalt arbetsflöde. För företag som arbetar med korta ledtider, iterativa förbättringar och behovet av geometrisk verifiering är det en lösning som både sparar tid och höjer precisionen.

Vad innebär 3D-scanning i prototypsammanhang?

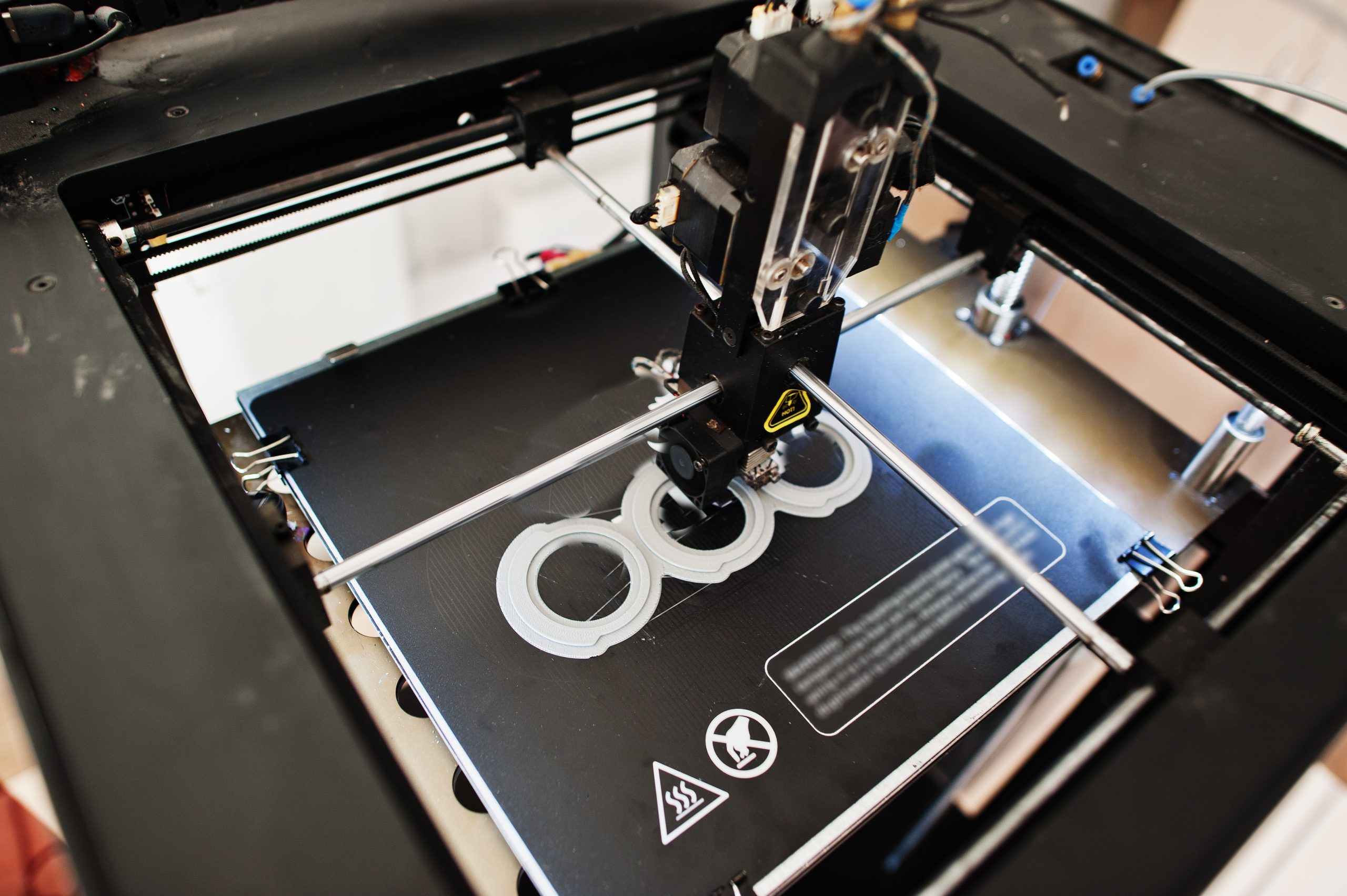

3D-scanning innebär att ett fysiskt objekt digitaliseras med hög geometrisk noggrannhet genom att fånga in miljontals mätpunkter, vilket genererar ett så kallat punktmoln. Denna data omvandlas till en meshmodell (t.ex. STL- eller OBJ-format), som sedan kan användas direkt i 3D-skrivare eller vidarebearbetas i CAD-program.

Vid prototyputveckling kan 3D-scanning användas i flera syften: för att dokumentera en befintlig produkt, kontrollera passform mot andra komponenter, eller återskapa delar där ritningsunderlag saknas. Den scannade modellen blir en startpunkt eller kontrollpunkt för det fortsatta arbetet.

Nyckelfördelar i prototypframtagning

Kombinationen av 3D-scanning och additiv tillverkning (3D-printing) innebär att fysiska objekt snabbt kan gå från idé, till digital modell, till fysisk prototyp – eller omvänt. Det gör tekniken särskilt värdefull i situationer där man snabbt behöver:

- Validera designhypoteser visuellt och funktionellt

- Undersöka ergonomi, form och ytkänsla

- Analysera passform och toleranser mot verkliga komponenter

- Göra förändringar mellan iterationer med hög precision

- Digitalisera handgjorda eller manuellt modifierade objekt

Typiska användningsfall i industrin

Inom industrin används 3D-scanning i prototypframtagning inom bland annat fordonsutveckling, konsumentprodukter, medicinteknik och verktygskonstruktion. Ett vanligt scenario är att ett handgjort prototyphölje eller ett fysiskt testobjekt scannas in, modifieras digitalt och sedan printas om – kanske flera gånger – tills den slutliga designen är förfinad nog för serieproduktion eller verktygstillverkning.

Ett annat vanligt användningsområde är reverse engineering, där äldre komponenter utan ritningsunderlag scannas och omarbetas i CAD-miljö innan de skrivs ut i nya versioner för test eller produktionsanpassning.

Praktiska aspekter och utmaningar

Trots sina fördelar kräver arbetsflödet god planering och teknisk förståelse. Den scannade modellen måste ofta efterbearbetas – exempelvis rensas från artefakter, jämnas ut eller kompletteras med CAD-baserade funktioner som hål, gängor eller monteringsdetaljer. Dessutom är kvaliteten på det slutliga 3D-printade objektet starkt beroende av såväl scanprecisionen som skrivarens kapabilitet och materialval.

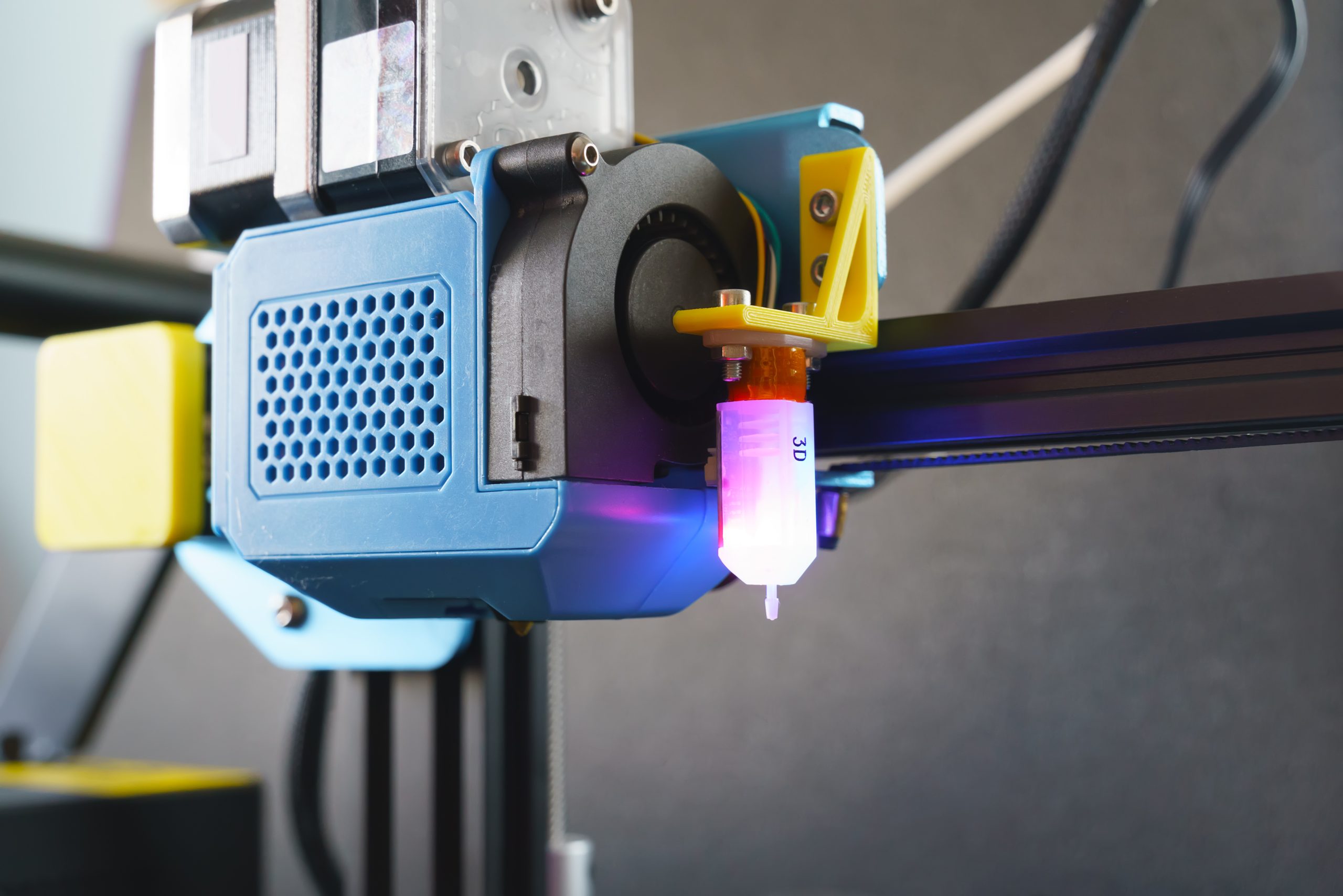

En viktig aspekt är också att rätt scanner används för rätt ändamål: strukturerat ljus för ytor med låg reflektivitet, laser för högdetaljerade mätningar, eller fotogrammetri vid större objekt.

Sammanfattning

Genom att integrera 3D-scanning med 3D-printing skapas ett snabbt, iterativt och flexibelt utvecklingsflöde som ger ingenjörer och konstruktörer möjligheten att gå från fysisk idé till färdig prototyp med en nivå av exakthet som tidigare krävde betydligt mer tid och resurser. Tekniken passar särskilt bra i sammanhang där form, funktion och anpassning behöver verifieras i flera steg – och där beslutsunderlaget förbättras av att arbeta direkt mot verkliga objekt.

Fördelarna i ett 3D-scan-till-print-flöde kan sammanfattas i:

- Kortare utvecklingscykler och snabbare iterationer

- Noggrann geometrisk återgivning av verkliga objekt

- Minskad risk för felpassning mellan komponenter

- Bättre förståelse för form och funktion i fysiska prototyper

- Effektiv hantering av designändringar och anpassningar

Att integrera 3D-scanning i prototyparbetet är inte längre en nischlösning – det är ett konkurrensmedel för framtidens produktutveckling.