Riskhantering, tekniska lösningar och systemkrav

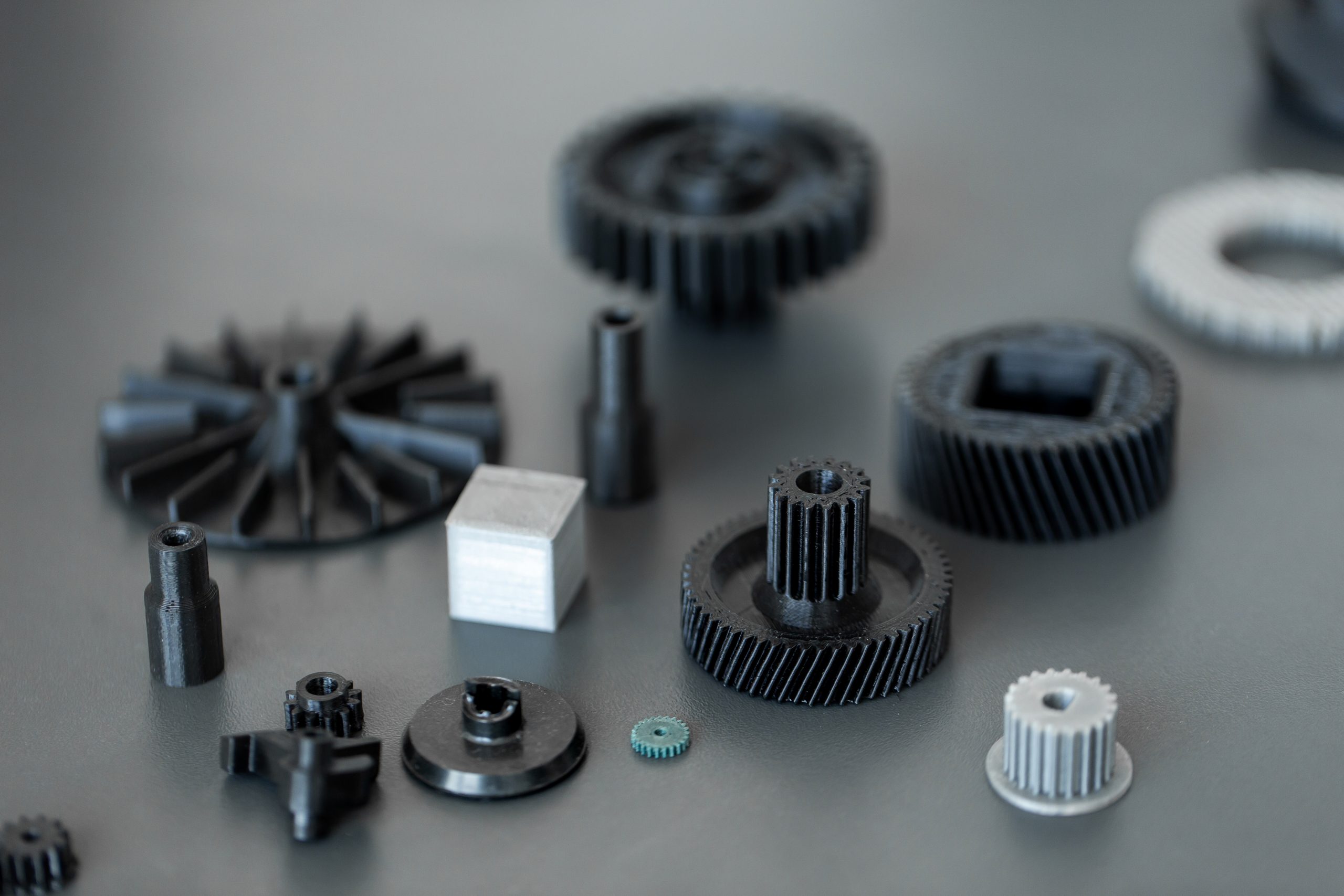

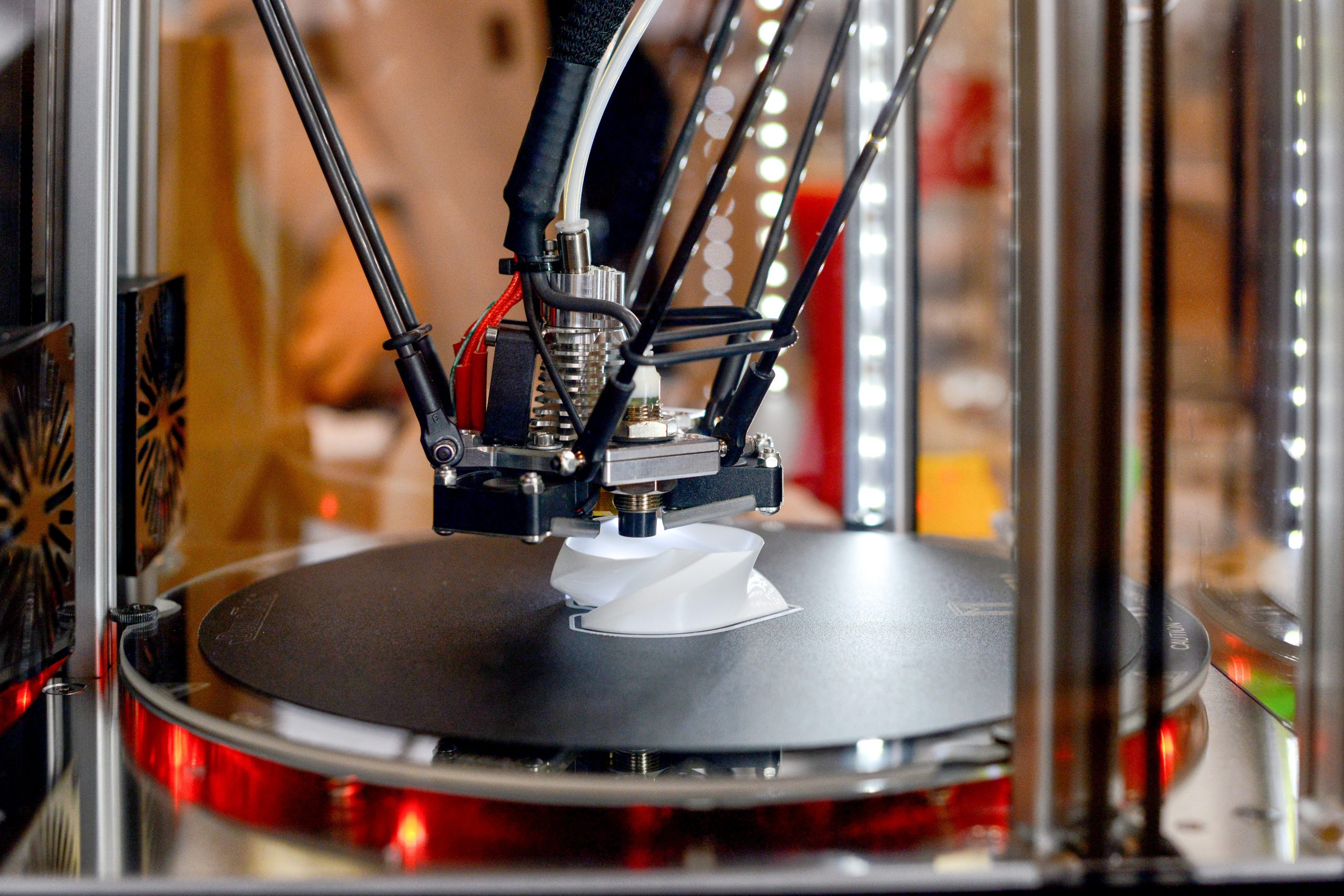

Additiv tillverkning har revolutionerat produktionskedjor inom flyg, medicin, verktygsindustri och fordonskomponenter – men det har också introducerat nya arbetsmiljörisker som inte förekommer i traditionell CNC- eller formsprutningsproduktion. Eftersom AM ofta innebär hantering av finkorniga metallpulver, polymerångor, partiklar och reaktiva restprodukter, ställs höga krav på ventilation, filtrering och zonindelning.

Till skillnad från svetsrök eller oljedimma är emissioner från AM-processer ofta submikrona, elektrostatisk laddade, lättantändliga eller toxiska vid låg exponering. Effektiv processventilation är därför en integrerad del av såväl drift som skydd mot brand, explosion och kemisk hälsa.

Riskbild vid additiv tillverkning

Beroende på teknik, material och efterbearbetning kan additiv tillverkning generera:

- Metalliska nanopartiklar (från laser- eller elektronstrålesmältning)

- VOC (från bindemedel, plaster, härdare eller rengöringsvätskor)

- Isocyanater, cyanväte eller formaldehyd (vid termisk polymerisering)

- Aerosoler av ultrafint pulver (särskilt titanium, aluminium, Inconel)

- Statiskt laddade partiklar med hög risk för dammexplosion (ATEX-zon 21/22)

- Värmestrålning, gnistbildning eller rester av oreaktivt pulver i ventilationskanaler

I många fall sker kontamination inte bara i byggkammaren utan även vid pulverhantering, rengöring, siktning, filterbyte eller manuell efterbearbetning.

Lösningar för effektiv och säker ventilation vid AM

Effektiv processventilation för AM består av flera samverkande delar: lokal avskärmning, punktutsug, filtrering och tryckstyrning. Nedan följer en punktlista över typiska tekniska lösningar anpassade för additiv tillverkning, samt deras användningsområden:

- Integrerade punktutsug i byggkammare och pulverstationer: Många AM-system för metall har förslutna byggkammare med HEPA-filter och cirkulerande argon eller kväve. Men under rengöring, tömning eller siktning krävs separata punktutsug med ≥99,995 % filtreringseffektivitet (HEPA H14). Dessa ska vara jordade och ofta ATEX-klassade.

- Kapslade efterbearbetningsceller med tryckkontroll: Slipning, blästring eller kapning av printade detaljer genererar metalliskt damm och gnistor. Ventilationssystem bör ha laminärt flöde, negativt tryck (ca -50 Pa) och säkrad flödesbalans mellan zoner. HEPA + aktivt kol-filter kombineras ofta vid VOC-haltiga ämnen.

- Explosionstrygg ventilation: Vid hantering av pulver <63 µm (t.ex. titan, aluminium, magnesium) krävs kanaler och filterhus med antistatisk beläggning, övertrycksventiler, flamstopp och ATEX-certifierade komponenter. Låga flödeshastigheter (<20 m/s) kan leda till sedimentering och uppbyggnad av brännbart damm – särskilt vid vertikal kanaldragning.

- Frånluftsfiltrering med flerstegsfilter: Rekommenderas en filtersekvens med förfilter (ePM1 ≥ 80 %), huvudfilter (HEPA H13 eller H14), samt aktivt kol vid VOC-produktion. Tryckfall ska övervakas kontinuerligt med differentialtryckgivare och loggas via PLC eller BMS.

- Lokal förinkapsling med luftgardiner: För operatörsnära steg (t.ex. manuell pulveråtervinning eller plockning av detaljer) används ofta utsugsbänkar eller zonventilation med luftgardiner för att kontrollera spridning av partiklar. Detta ger mer åtkomlighet än traditionella hällkåpor.

- Vakuumsystem för finspån och pulverrester: Mobila eller stationära dammsugare för AM ska vara utrustade med metallisk uppsamlingsbehållare, gnistskydd, antistatiska slangar, HEPA H14 och bör klara av att hantera explosivt damm. I vissa fall används inertiserad vätska (olja, vatten + surfaktant) i behållaren.

- Övervakning av luftflöde, tryck och partikelhalt: För produktionsnära AM används ibland optiska partikelmätare (PM2.5/PM1), VOC-sensorer och flödesloggning för att säkerställa att ventilationssystemet fungerar under hela byggcykeln och vid underhåll.

Sammanfattning

Processventilation vid additiv tillverkning kräver betydligt mer än ett standardutsug. Systemen måste hantera reaktiva metallpulver, ultrafina partiklar, VOC och termisk energi – samtidigt som de uppfyller krav på explosionssäkerhet, återcirkulation, underhållsvänlighet och processintegritet. Genom att kombinera punktutsug, kapslade zoner, HEPA-filtrering, ATEX-anpassning och tryckstyrning, kan AM-produktionen bedrivas säkert, repeterbart och i linje med både arbetsmiljökrav och tillverkningsstandarder.

Ventilationskrav vid olika additiva tillverkningstekniker

| AM-teknik | Typiska material | Emissioner | Ventilationstyp | Filterkrav | ATEX-relevant |

|---|---|---|---|---|---|

| SLM / DMLS | |||||

| (Selective Laser Melting / Direct Metal Laser Sintering) | Titan, Inconel, aluminium, rostfritt | Metalliskt submikronpulver, rök, VOC vid efterbearbetning | Punktutsug, slutna kammare, tryckstyrd cell | HEPA H14, aktivt kol vid VOC | Ja – zon 21/22 |

| Binder Jetting | Stål, legeringar + bindemedel | VOC (organiska lösningsmedel), pulverdamm | Kapslad station, luftgardin, frånluftsfilter | HEPA H13–H14, aktivt kol | Ja – beroende på pulver |

| FDM | |||||

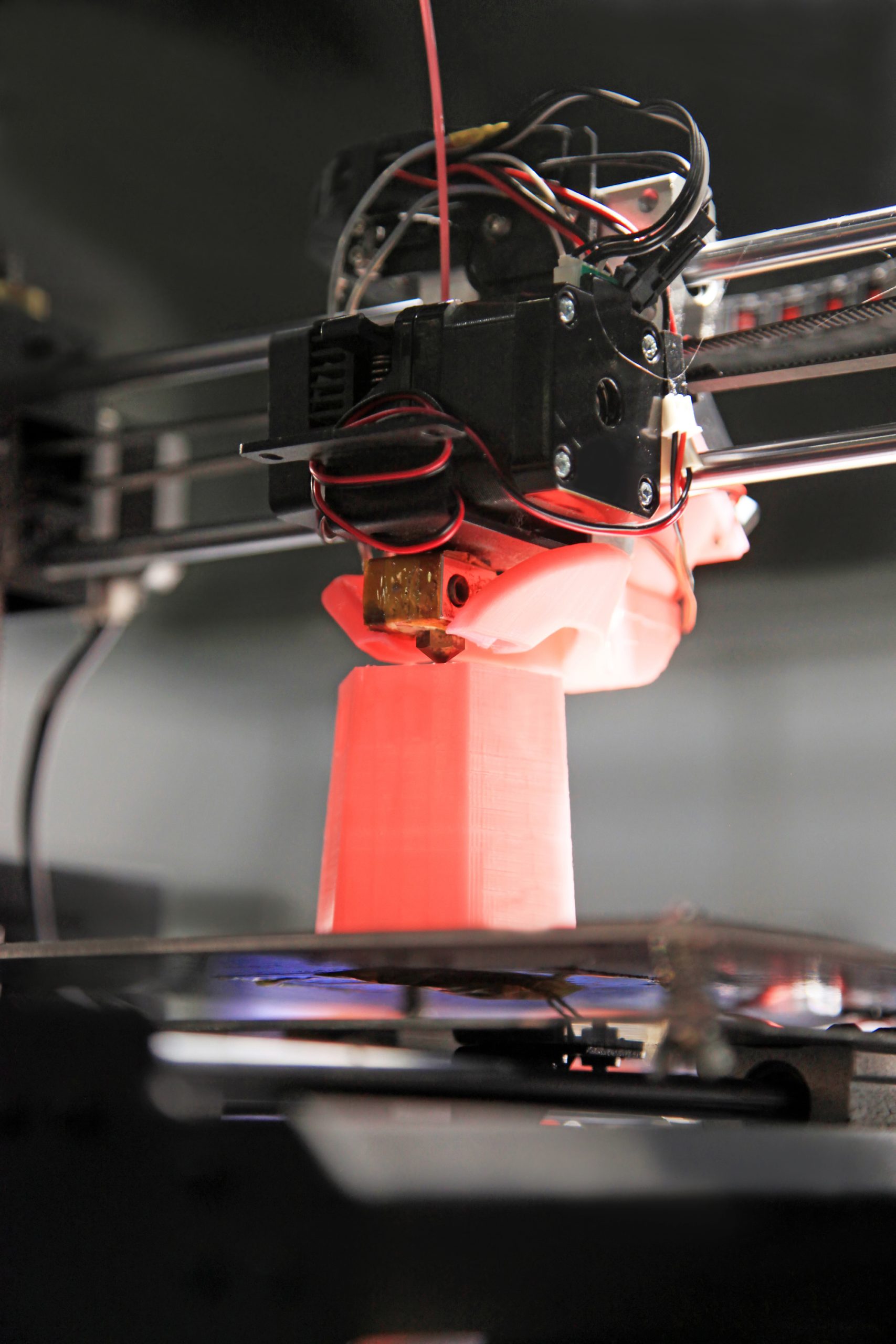

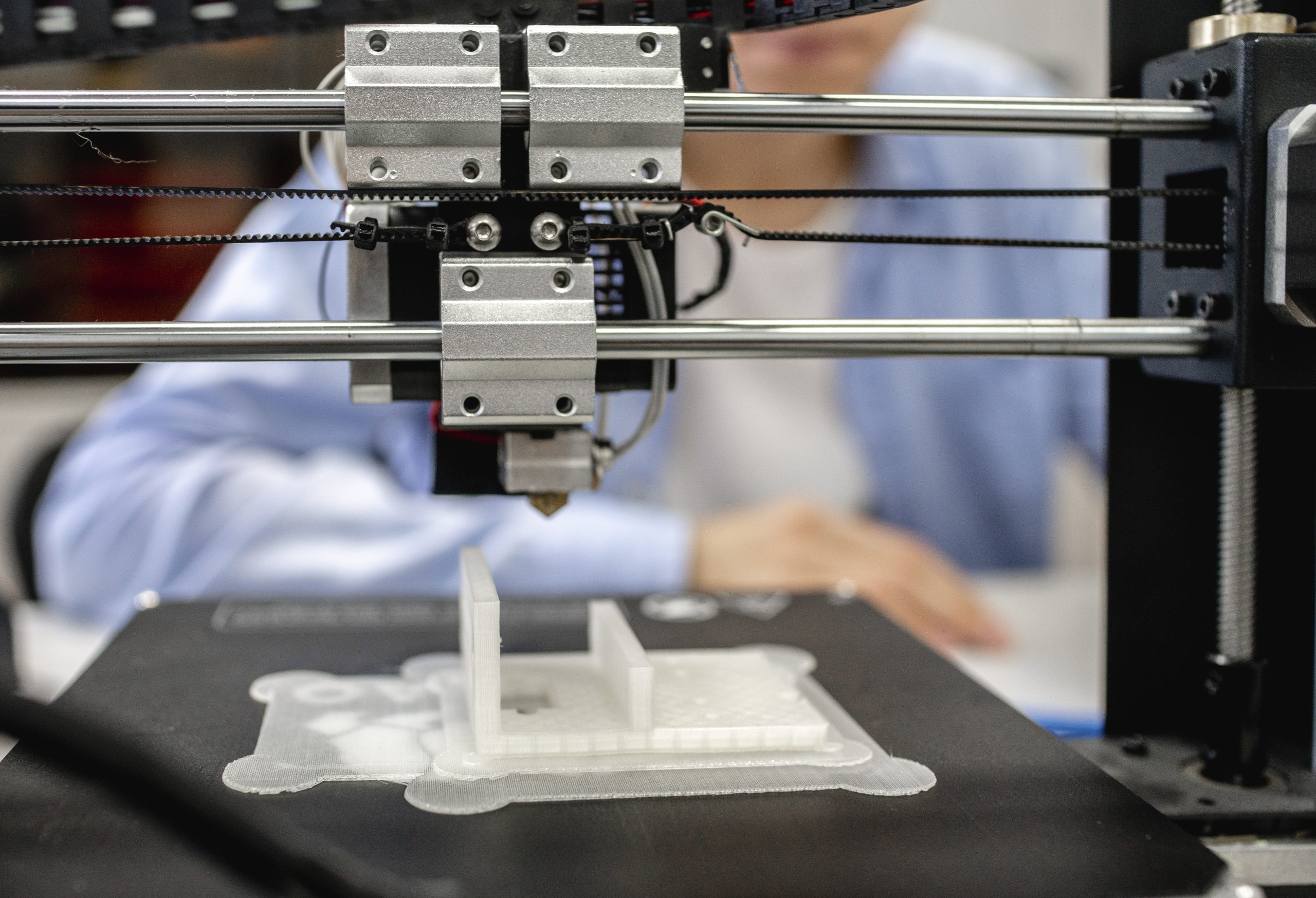

| (Fused Deposition Modeling) | PLA, ABS, ASA, PC, TPU | Termoplastångor, VOC (från stödmaterial), partiklar | Punktutsug eller hällkåpa med flödeskontroll | ePM1 ≥ 80 %, aktivt kol | Nej (i normal drift) |

| SLA / DLP | |||||

| (Stereolithography / Digital Light Processing) | Fotopolymerharts | VOC (akrylat, formaldehyd), ozon, ångor | Frånluftsventilation med kontrollerat flöde | Aktivt kol, VOC-sensorstyrt | Nej (men toxiskt) |

| EBM | |||||

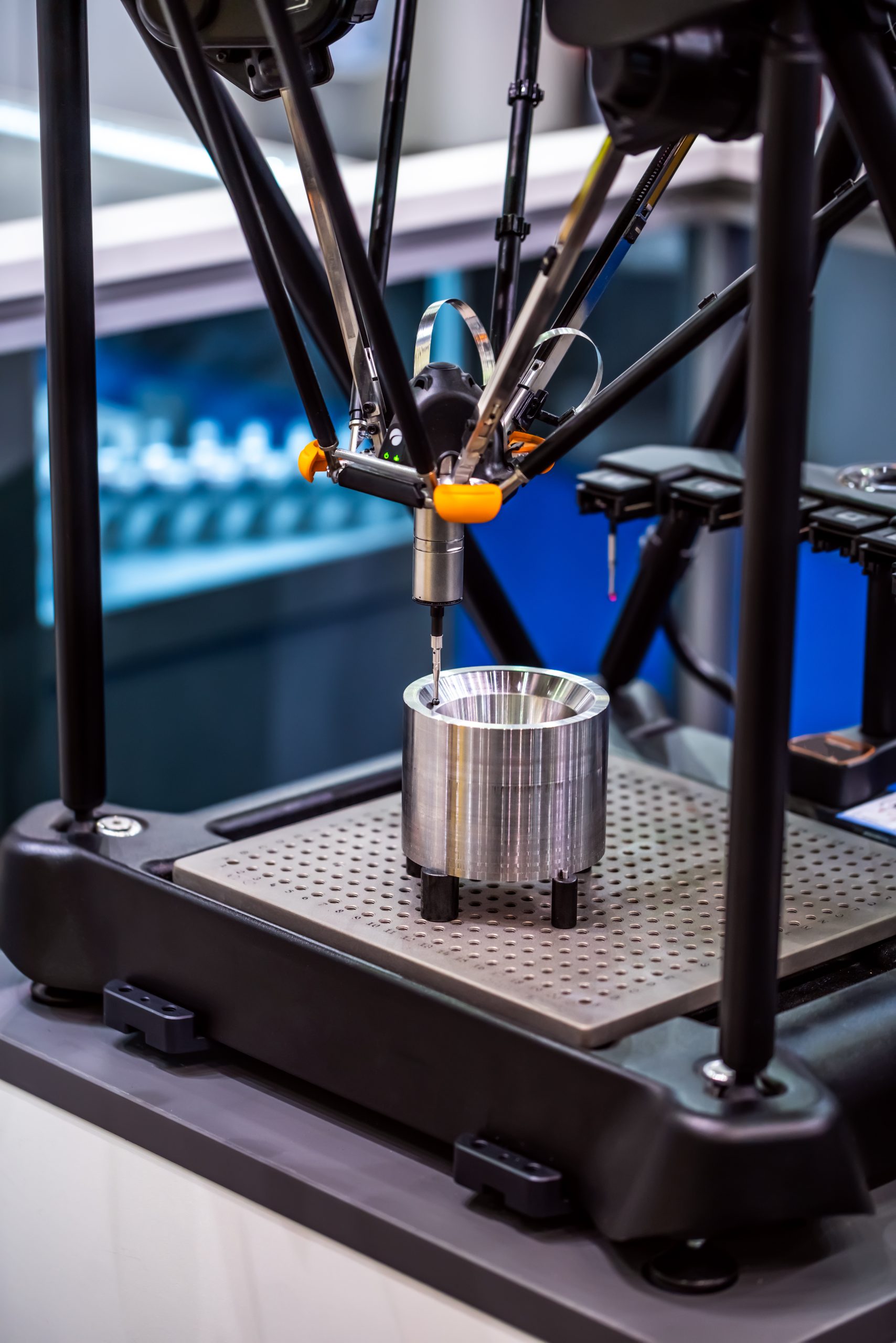

| (Electron Beam Melting) | Titan, CoCr, rostfritt | Metallrök, nanopartiklar, elektrostatiskt laddat damm | Integrerat vakuumsystem, skyddsgas, tryckkontroll | HEPA H14, jordade komponenter | Ja – särskilt vid Ti |

| Material Jetting | Akrylat, fotopolymerer | VOC, aldehyder, oseter | Punktutsug i kapsling | Aktivt kol, HEPA H13 | Nej |

| Powder Bed Fusion – Polymer | PA12, TPU, PEEK, PP | Polymera mikropartiklar, VOC vid uppvärmning | Recirkulerande HEPA + frånluft med styrning | HEPA H14, ev. kolfilter | Ibland (vid PEEK/PA) |