Risker, källor och strategier för dämpning

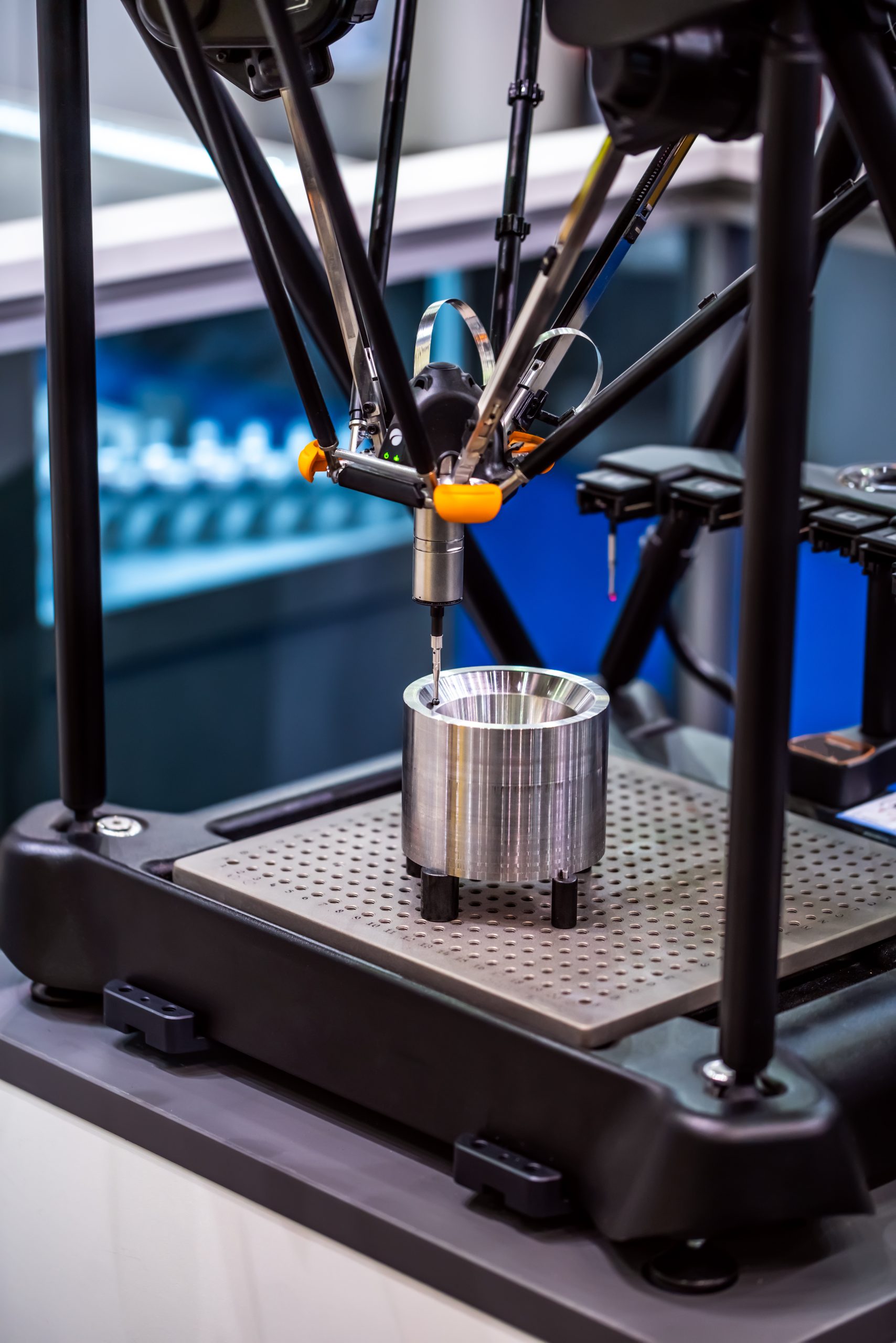

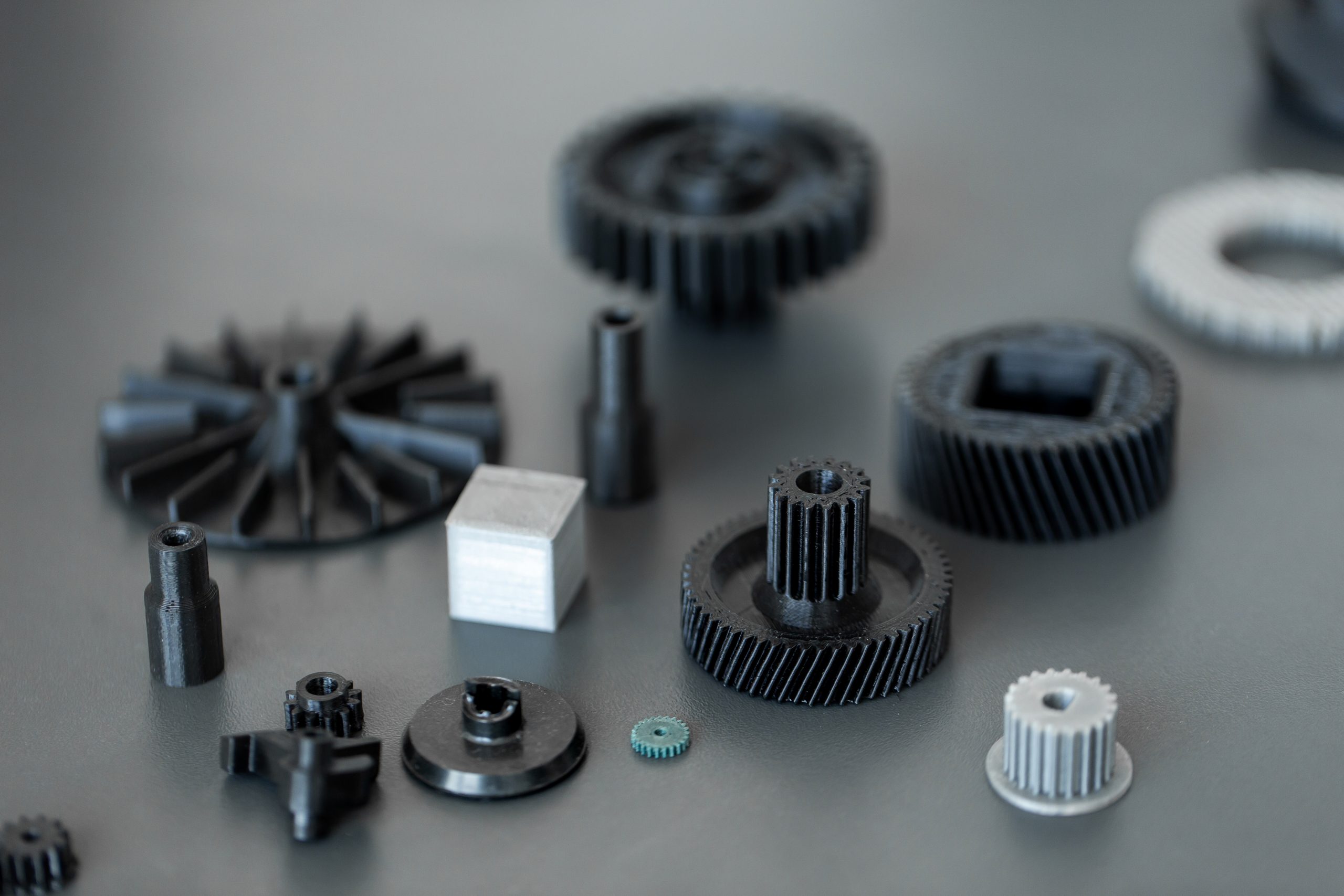

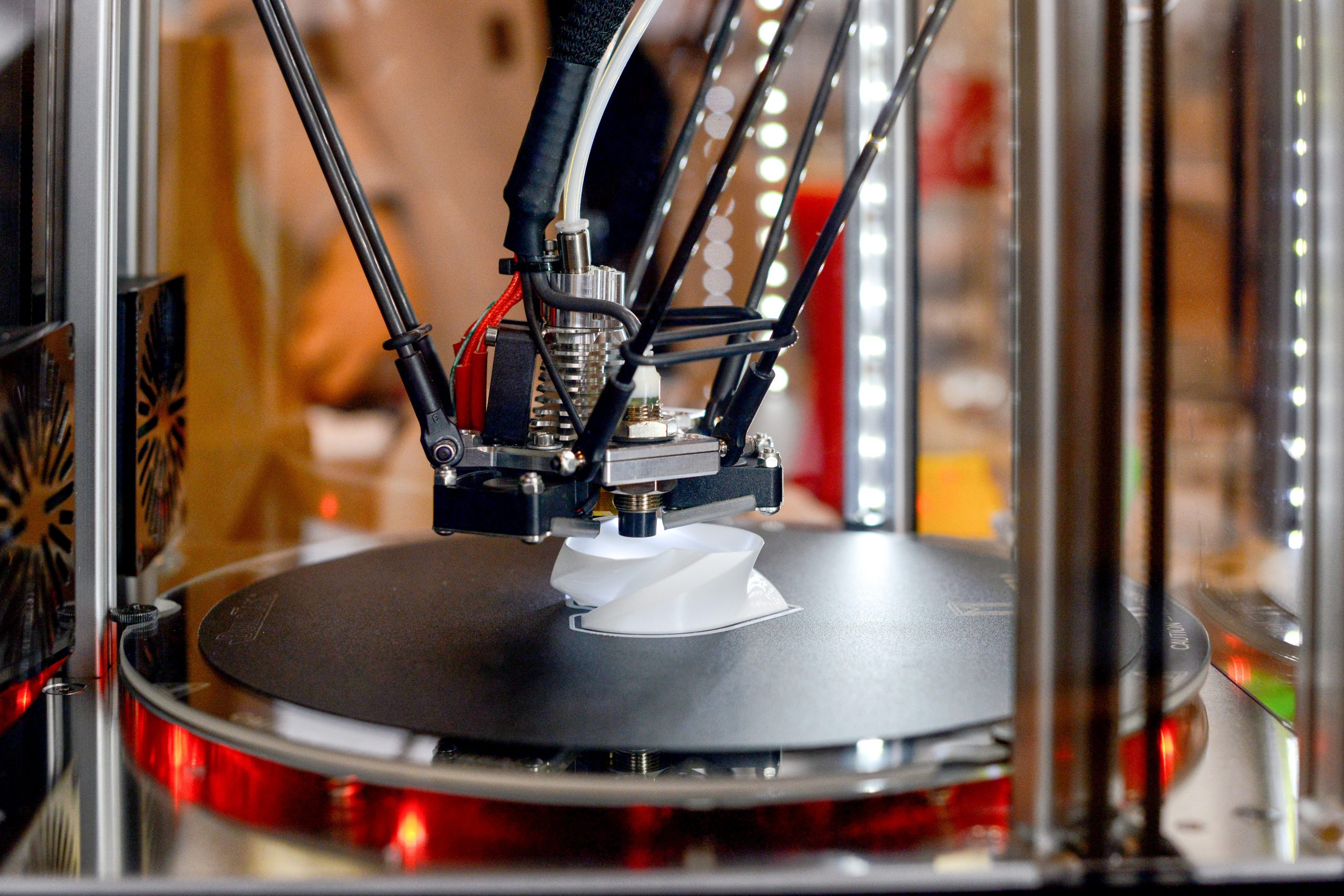

Trots att 3D-skrivare ofta betraktas som relativt tysta maskiner i konsumentapplikationer, genererar industriella 3D-skrivare – särskilt de som arbetar med metall, komposit eller polymerer i höga temperaturer – betydande ljudnivåer. Dessa ljud kan vara störande, tröttande och på lång sikt även skadliga för operatörers hörsel eller för andra känsliga system i närheten. Därför krävs insikt i både bullerkaraktär, överföringsvägar och dämpningstekniker.

Bullerkällor i industriella 3D-skrivare

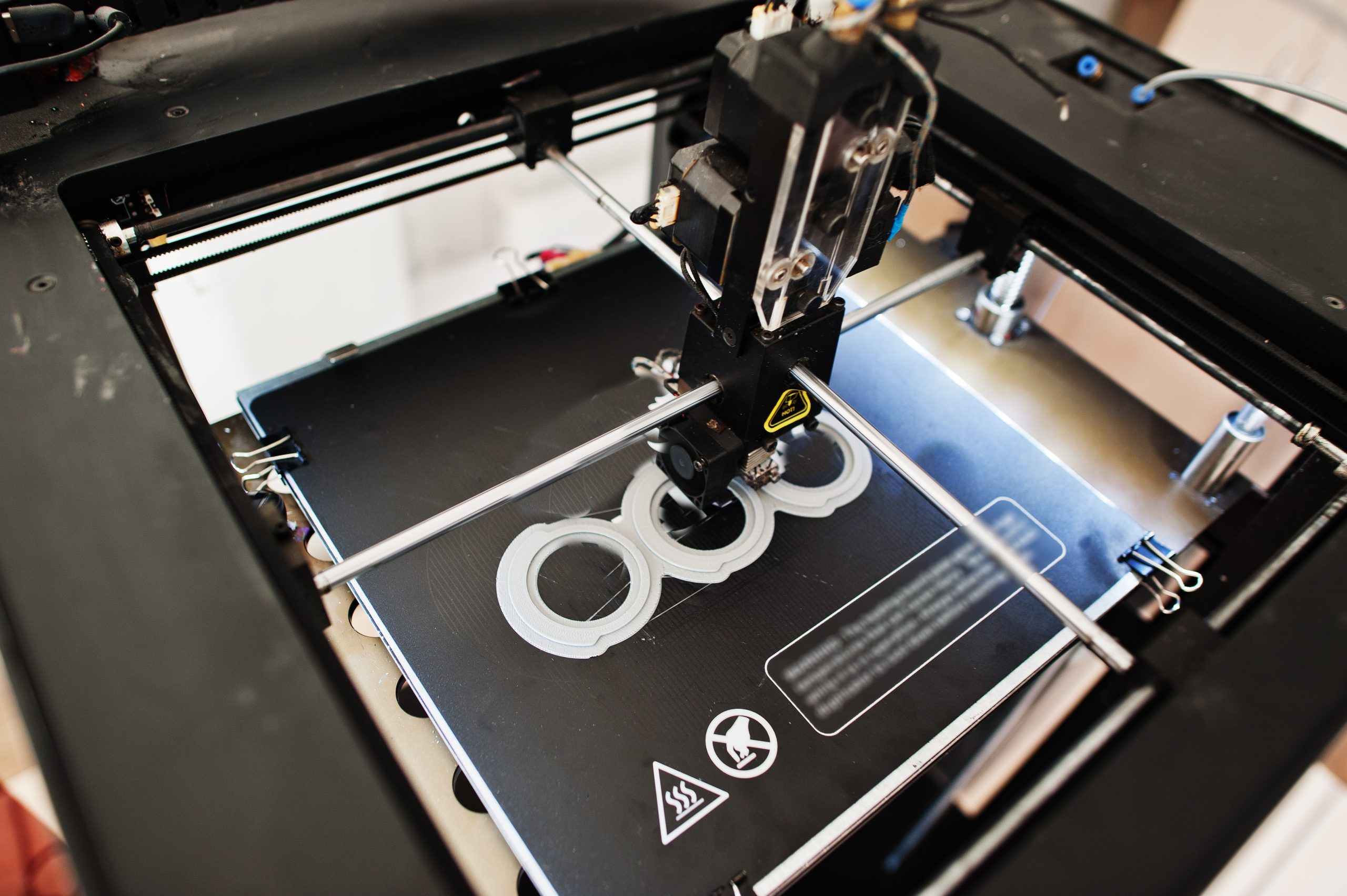

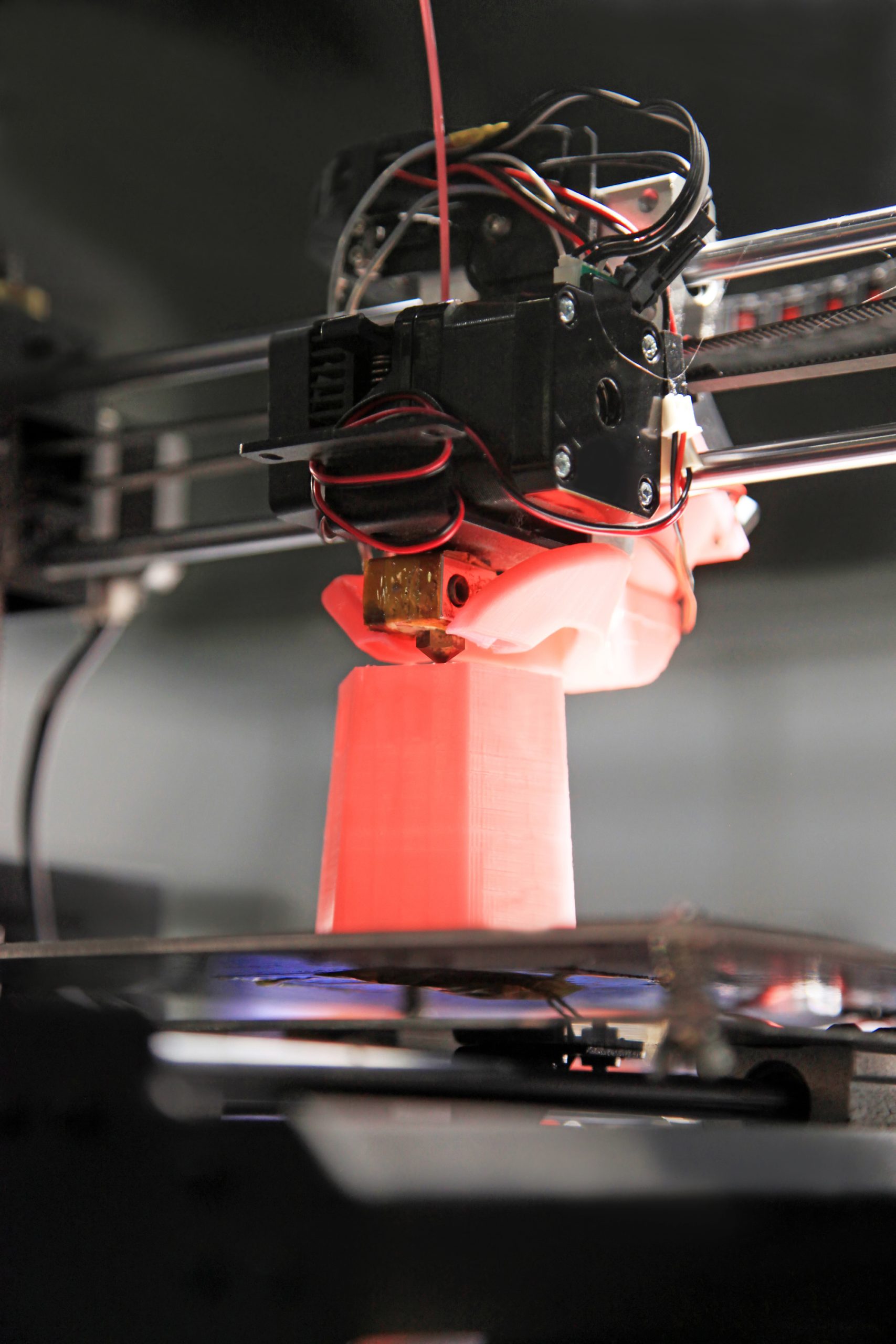

I additiv tillverkning varierar bullernivån beroende på teknik (FDM, SLS, SLM, Binder Jetting, m.fl.), men typiska ljudkällor inkluderar:

- Stegmotorer och servomotorer

- Linjärlager och kulskruvar

- Kylfläktar (både för elektronik och byggkammare)

- Pulverhanteringssystem (särskilt vid automatisk återcirkulation)

- Vibrationsbord eller bäddnivelleringsenheter

- Kompressorer för luft- eller gaskylning

- Pulsande vakuumpumpar (vid powder recoating eller undertrycksbyggkammare)

I vissa teknologier, såsom SLM och DED, kan även pulsade lasersystem och höghastighetsoptik generera mikroakustiska störningar i ultraljudsområdet, vilket kan påverka omgivande mätutrustning eller elektronik.

Akustiska problem i 3D-printmiljöer

Buller från 3D-skrivare är inte bara en fråga om ljudvolym i dB(A) – utan även om frekvenssammansättning, varaktighet och reflektion. Mycket av bullret är högfrekvent, tonalt och pulserande, vilket tenderar att vara mer psykiskt påfrestande än bredbandigt buller. I lokaler med flera parallella maskiner kan dessutom konstruktiv interferens förstärka vissa frekvenser, vilket ökar efterklangstid och ljudtryck.

Konsekvenser av otillräcklig ljudhantering

- Ökad trötthet och koncentrationssvårigheter hos personal

- Svårigheter att bedriva andra arbetsmoment i närheten

- Negativ påverkan på mätteknisk utrustning (t.ex. vibrationskänsliga givare)

- Försämrad arbetsmiljöprofil och risk för att överskrida bullergränsvärden

Strategier för att hantera ljud och buller vid industriell 3D-printing

Nedan följer en punktlista över åtgärder och tekniker för att kontrollera och reducera buller från industriella 3D-skrivare:

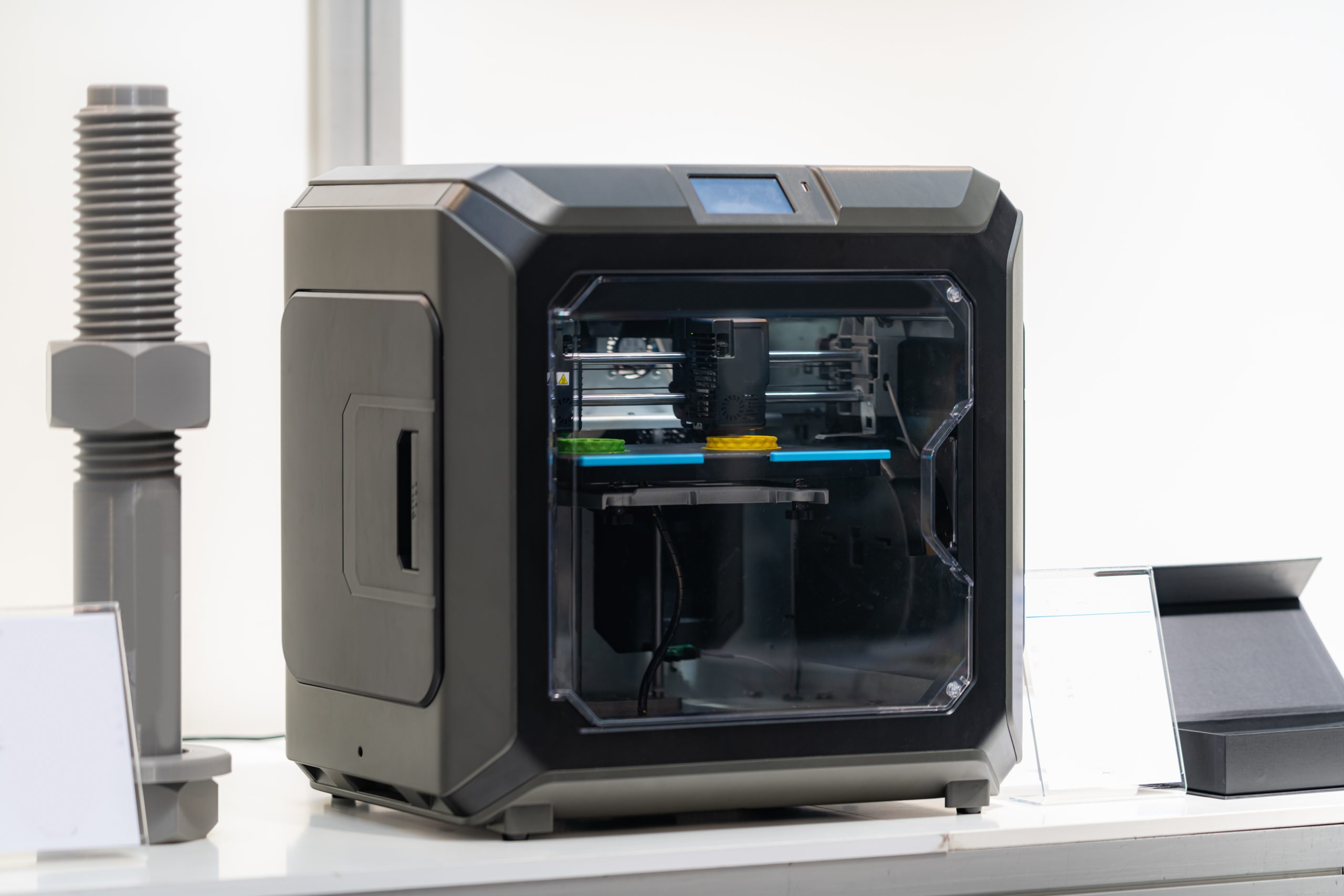

- Inbyggnad i ljudkapsling: Använd modulkapslingar med sandwichpaneler bestående av perforerad stålplåt, mineralull och yttre skikt i kompaktlaminat eller stål. Dessa kan minska ljudtrycket med upp till 20–30 dB.

- Akustiskt optimerad placering av maskiner: Undvik uppställning i hörn eller nära reflekterande väggar. Använd absorbenter på närliggande ytor för att minimera reflektion.

- Dämpning av fläktljud: Byt ut högvarviga axialfläktar mot lågfrekventa, ljudoptimerade modeller. Alternativt kan fläktljudet ledas ut via ljuddämpande ventilationskanaler med absorptionsmatta.

- Vibrationsisolering av ställning och golvkontakt: Använd elastomermattor, fjäderisolatorer eller luftfjädring beroende på maskinens egenfrekvens. Detta minskar strukturöverfört ljud till omgivande golv och väggar.

- Användning av bafflar och akustiksegel i taket: Reducerar efterklangstider och dämpar bredbandigt ljud i lokaler med flera maskiner.

- Ljudabsorberande paneler på väggar: Ytor som behandlas med skum eller mineralullsbaserade absorbenter kan sänka det totala ljudtrycket och förbättra arbetsmiljön.

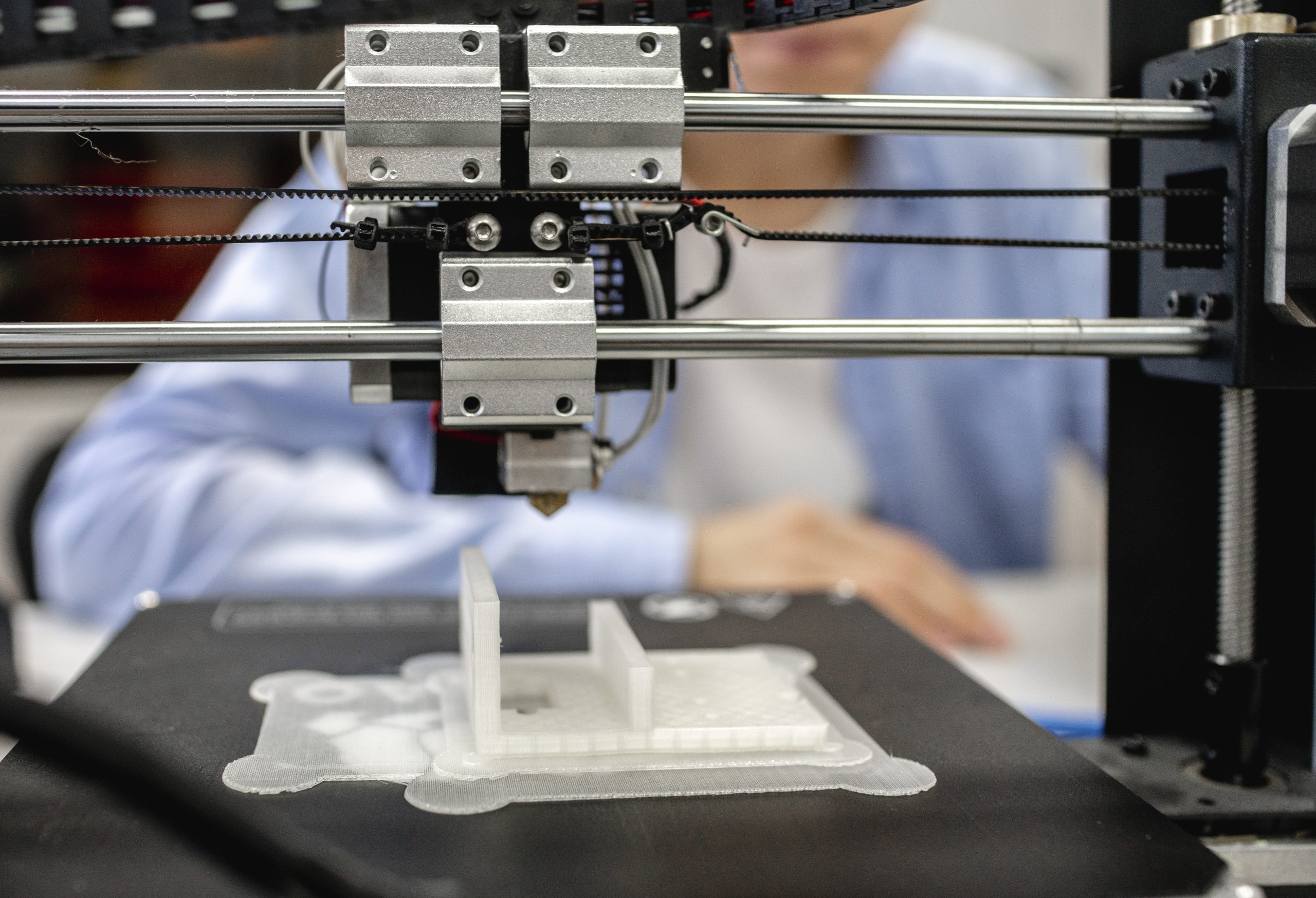

- Regelbunden service av rörliga delar: Dåligt smorda lager, obalanserade motorer eller slitna kulskruvar genererar mer buller än korrekt underhållna komponenter.

- Delvis inkapsling av sekundära system: Kompressorer, vakuumpumpar och filtersystem bör isoleras separat, med tillgång för service men begränsad ljudläcka.

- Ljudzonering och skärmning: Skapa akustiska zoner i större lokaler med hjälp av skärmar, gardiner eller bafflar för att separera bullerintensiva arbetsstationer från känsliga områden.

- Ljudmätning och frekvensanalys: För att identifiera dominerande bullerkällor och resonansfrekvenser bör mätningar göras med bandpassfilter och FFT-analys (snarare än enbart dB(A)).

Kompletterande riktlinjer

Enligt Arbetsmiljöverkets AFS 2005:16 är det arbetsgivarens ansvar att säkerställa att bullernivåer inte överstiger gränsvärden (85 dB(A) för daglig exponering). I produktionsmiljöer med additiv tillverkning uppnås detta bäst genom en kombination av:

- Maskinval (ljudoptimerad design)

- Installationsteknik

- Akustisk rumsbehandling

- Personalplacering och arbetsrutiner

Sammanfattning

Även om ljudnivåerna från en enskild 3D-skrivare ofta uppfattas som måttliga, kan en industriell produktionscell med flera maskiner generera betydande bullerexponering över tid. Genom att förstå akustiska egenskaper hos utrustningen och integrera rätt ljudtekniska lösningar kan man inte bara skapa en bättre arbetsmiljö – utan även förbättra produktkvalitet, mätteknisk precision och teknisk driftsäkerhet. Ljudbekämpning är därmed en central del i professionell hantering av industriell 3D-printing.