En kritisk komponent vid industriell 3D-printing

Vid 3D-printing – särskilt metallbaserad additiv tillverkning som selektiv lasersintring (SLS), selektiv lasersmältning (SLM) och elektronstrålesmältning (EBM) – är atmosfärskontroll inte bara viktig utan avgörande. Gasmätare spelar en central roll i att övervaka och kontrollera processgaser, där även små variationer i gasflöde eller gasrenhet kan påverka resultatet dramatiskt.

Varför gasmätning är kritiskt i 3D-printing

Vid metallbaserad additiv tillverkning används skyddsgaser som argon, kväve eller ibland helium för att skapa en inert atmosfär runt smältzonen. Detta förhindrar oxidation, minskar porbildning och förbättrar detaljkvalitet och materialegenskaper. En exakt reglering av gasflödet är särskilt viktig i slutna byggkammare med högtemperaturprocesser.

Fel i gasflödet kan orsaka mikrosprickor, dragspänningskoncentrationer eller till och med totala byggfel. Därför måste gasmätare i dessa miljöer uppfylla höga krav på noggrannhet, stabilitet och kompatibilitet med aggressiva eller inerta gasmiljöer.

Typer av gasmätare för additiv tillverkning

I industriella 3D-printers används flera olika typer av gasmätare beroende på gas, trycknivå och önskad precision:

- Termiska massflödesmätare (Thermal Mass Flow Meters): Vanliga i gasflödessystem eftersom de mäter massflöde oberoende av temperatur- och tryckvariationer. Särskilt användbara vid konstant flödesövervakning av argon och kväve.

- Coriolis-massflödesmätare: Ger extremt hög noggrannhet och är okänsliga för förändringar i gasens sammansättning. De används ofta i forsknings- eller kvalitetskänsliga tillverkningsmiljöer.

- Differenstryckbaserade flödesmätare (DP-Flow Meters): Används där enkla och robusta lösningar prioriteras, även om de är känsliga för förändringar i temperatur och densitet.

Kalibrering, felsökning och integration

Gasmätare måste kalibreras regelbundet för att säkerställa att tillverkningskvaliteten bibehålls. Vid metallprintning används ofta en så kallad “zero drift-kalibrering”, där nollpunkten justeras kontinuerligt under drift. Integration med maskinens styrsystem (PLC eller SCADA) är också vanlig, vilket möjliggör realtidsloggning och avancerad processanalys.

Vanliga problem vid otillräcklig gasövervakning

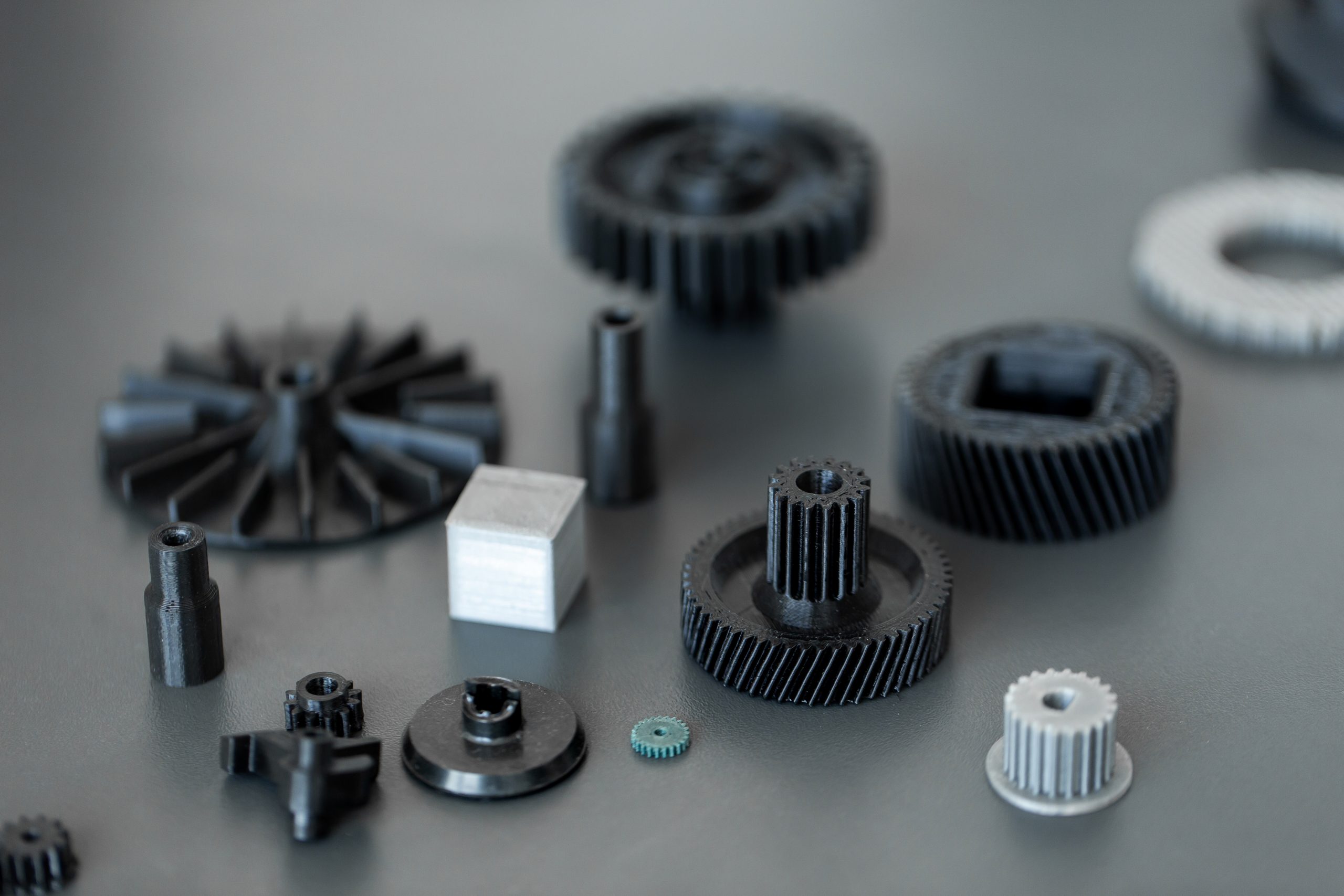

Ett antal kvalitetsproblem i 3D-printade komponenter har i industrin kunnat härledas till brister i gasövervakningen. Nedan listas exempel på sådana konsekvenser:

- Oxidering av pulver eller smältbad

- Ökade pornivåer i materialet

- Ojämn eller ofullständig smältning

- Förändrade mekaniska egenskaper (ex. lägre draghållfasthet)

- Försämrad reproducerbarhet mellan batcher

- Förhöjda kostnader för pulveråteranvändning på grund av kontaminering

Kompatibilitet och renhetskrav

Gasmätare måste konstrueras för att tåla kontakt med rena inerta gaser och ibland även gaser i ultrahög renhetsgrad (> 99,999 %). Det innebär att materialval (t.ex. rostfritt stål 316L med elektropolering) samt läckagetäthet (ofta < 1×10⁻⁹ mbar*l/s) är avgörande.

Avancerade funktioner i moderna gasmätare

Många nya modeller av gasmätare för additiv tillverkning inkluderar funktioner såsom:

- Inbyggd PID-reglering för exakt gasflödesstyrning

- Digital kommunikation via Modbus, Profinet eller Ethernet/IP

- Integrerade tryck- och temperaturgivare

- Självdiagnostik med statusindikatorer och larm

- Batchrapportering via molnanslutna system

Sammanfattning

Gasmätare i 3D-printingmiljöer är mer än en perifer komponent – de är direkt kopplade till processens stabilitet, säkerhet och slutproduktens egenskaper. För industriella tillverkare innebär rätt val och underhåll av gasövervakning ett betydande steg mot reproducerbarhet, kostnadseffektivitet och hög produktkvalitet. I takt med att additiv tillverkning mognar som produktionsmetod blir avancerad gasmätning en självklar del av den industriella infrastrukturen.