Teknik, tillämpningar och industriell precision

Prototyptillverkning är en kritisk del av produktutvecklingskedjan, särskilt i industrier där form, funktion, montering och verifiering måste ske i ett tidigt skede. 3D-printing – eller additiv tillverkning (AM, Additive Manufacturing) – har etablerat sig som ett flexibelt, snabbfotat och kostnadseffektivt alternativ till konventionell prototyptillverkning såsom fräsning, formsprutning och gjutning.

Men alla 3D-printtekniker är inte likvärdiga, och valet av process beror i hög grad på kravbild, material, geometri och vidarebearbetning. Nedan följer en djupgående genomgång av de vanligaste teknikerna och deras roll i prototyputveckling – med särskild fokus på industriella användningsområden.

Olika tekniker inom additiv prototyptillverkning

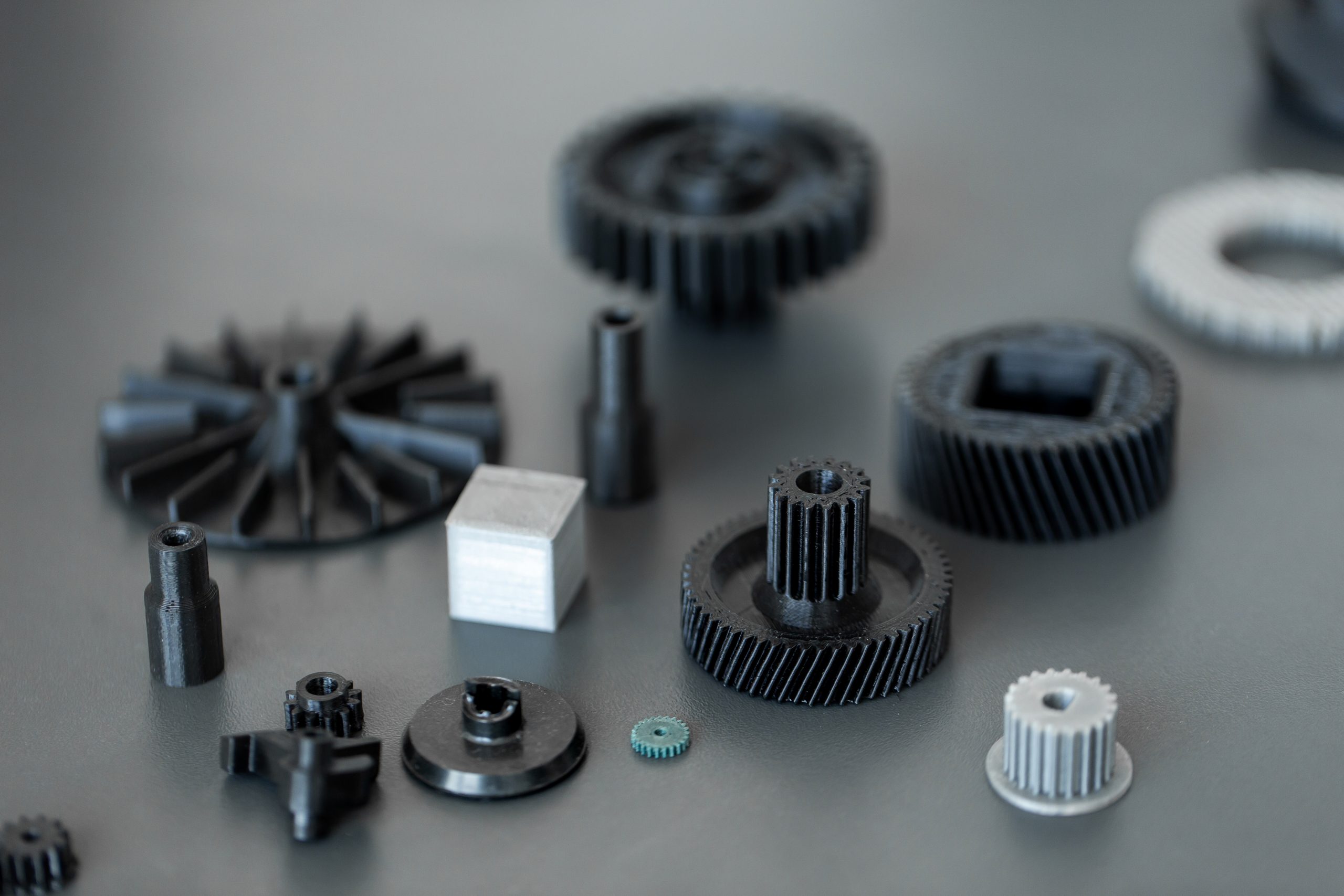

Det finns flera industriellt etablerade metoder för 3D-printing av prototyper, var och en med sina för- och nackdelar:

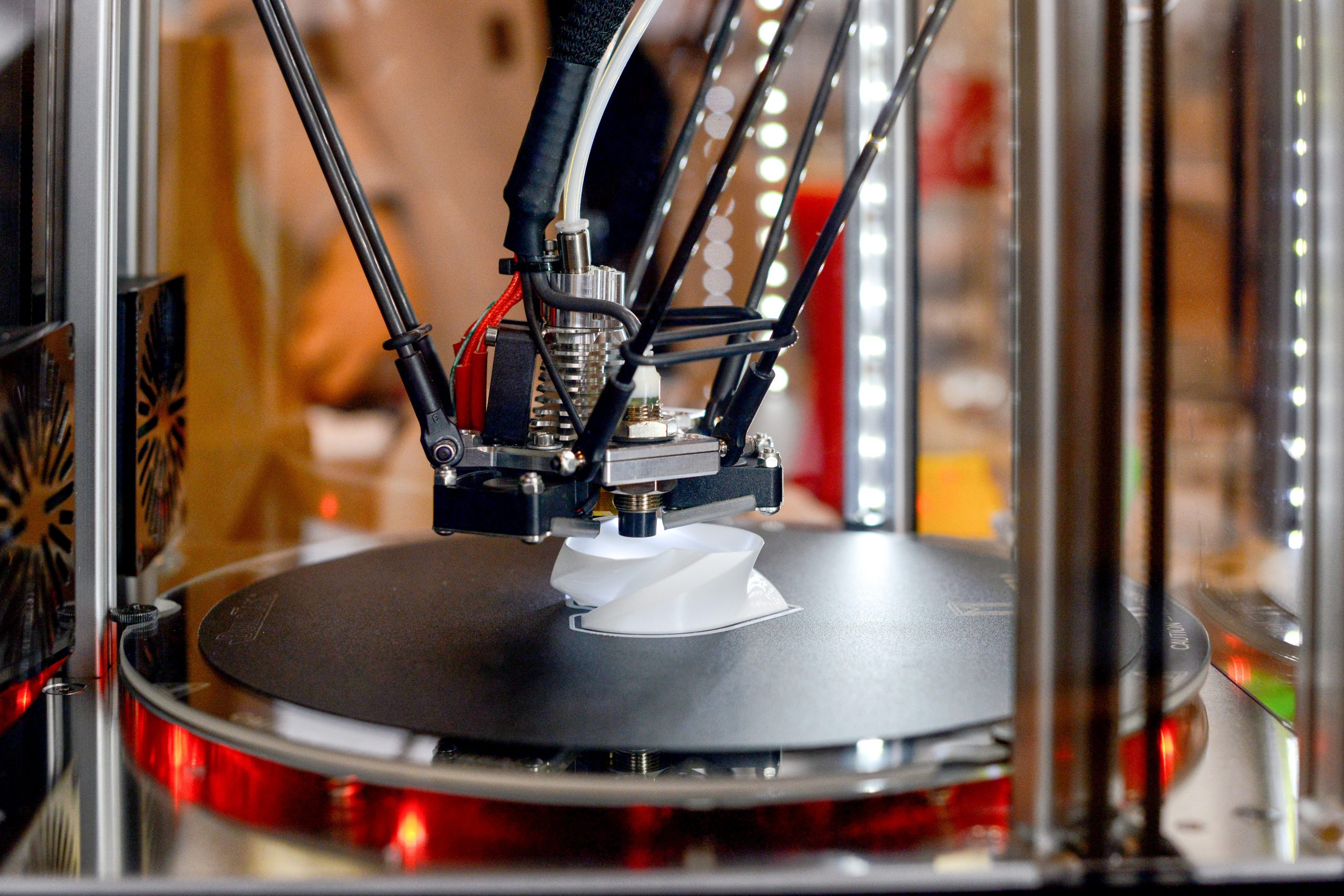

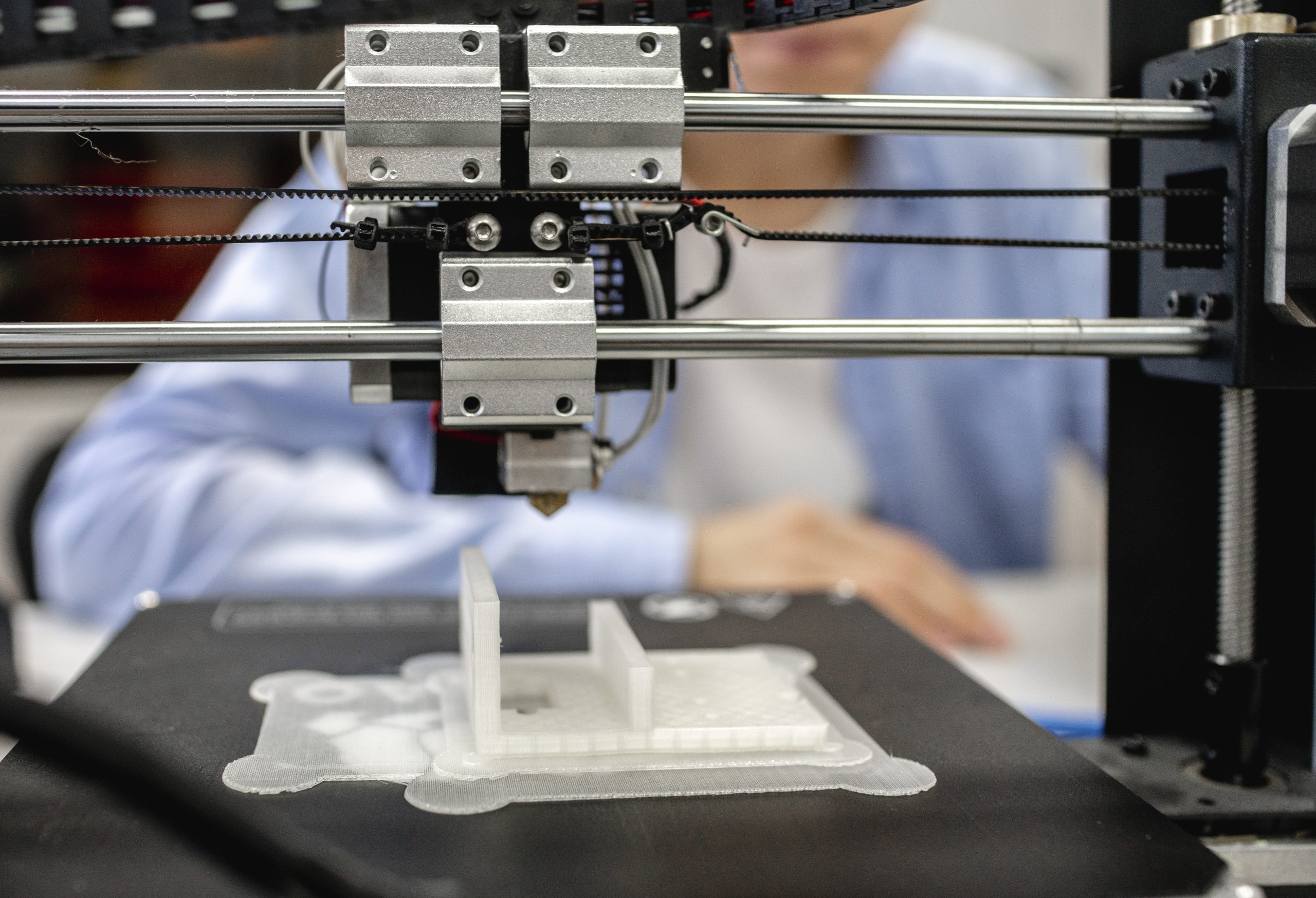

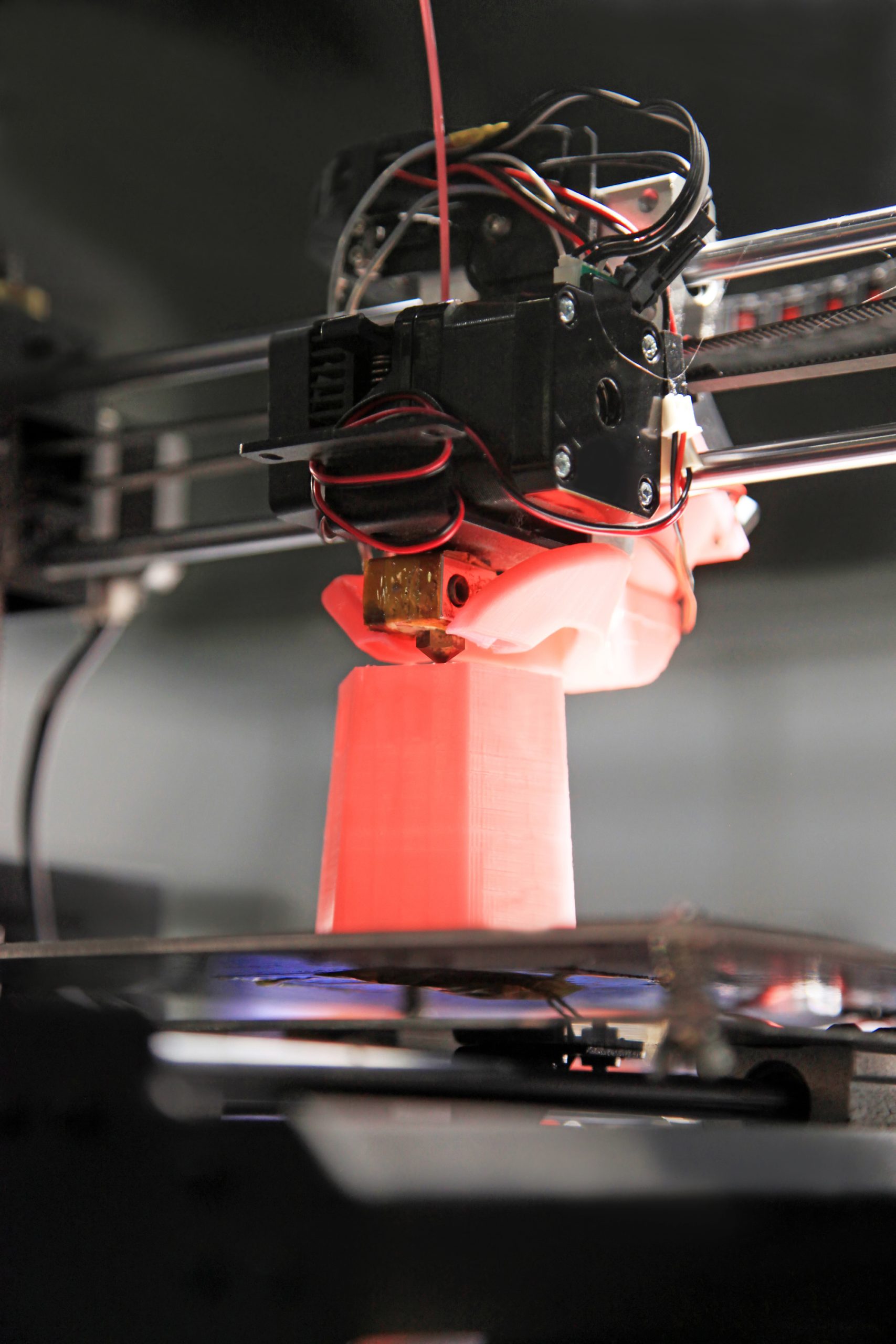

- FDM (Fused Deposition Modeling): Den vanligaste tekniken för snabbprototyper. Termoplast (t.ex. ABS, PC, Nylon) smälts och extruderas lager-för-lager. Fördelaktigt för funktionella delar i tidig designfas, men med begränsad dimensionsnoggrannhet och ytfinish.

- SLA (Stereolithography): Använder en UV-ljuskälla för att härda flytande fotopolymerer. SLA ger extremt hög ytfinhet och detaljåtergivning, vilket är användbart vid formgivningstester eller vid tillverkning av mastermodeller för vakuumgjutning.

- SLS (Selective Laser Sintering): Ett pulverbäddsbaserat system där nylonpulver sintras av laser. SLS är särskilt lämpat för prototyper som kräver mekanisk styrka, hög komplexitet och funktionell testning. T.ex. gångjärn, kanaler och komplexa sammanfogningar kan byggas utan stödstrukturer.

- MJF (Multi Jet Fusion): HP:s patenterade teknik som liknar SLS men med bättre isotropi och snabbare tillverkning. MJF är utmärkt för funktionella prototyper som ska belastas mekaniskt eller termiskt.

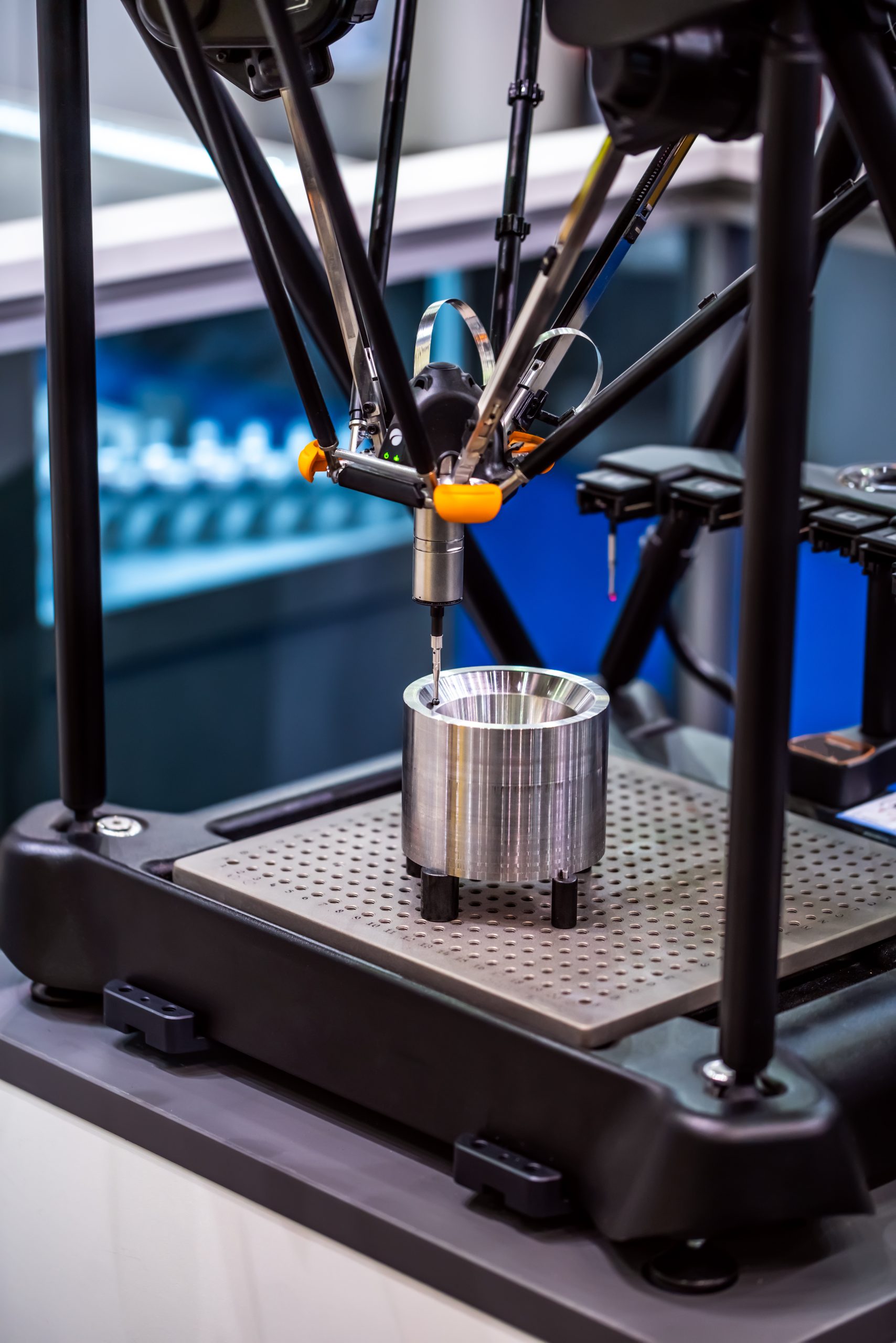

- DMLS/SLM (Direct Metal Laser Sintering / Selective Laser Melting): Dessa tekniker används för metallprototyper och lämpar sig för testkroppar i t.ex. aluminium (AlSi10Mg), rostfritt stål (316L), titan (Ti6Al4V) och Inconel. Dessa metoder används vid utveckling av t.ex. värmeväxlare, turbinkomponenter och trycksatta metallkonstruktioner.

Val av teknik baserat på prototypens syfte

Syftet med prototypen avgör teknikvalet. Det kan handla om:

- Formstudier – där utseende och ergonomi testas, ofta med SLA eller FDM.

- Funktionstest – där prototypen belastas mekaniskt eller termiskt, vilket kräver SLS, MJF eller metall-AM.

- Design verification – där passform, toleranser och montage verifieras. Här krävs snäva dimensionstoleranser och reproducerbarhet.

- Produktion av ”pre-series” – små batcher innan verktygsproduktion, där materialval och ytfinish närmar sig slutprodukten.

Fördelar med additiv prototyptillverkning i industriell kontext

- Iterationstakt: Möjlighet att köra flera designiterationer per vecka utan att involvera verktygsproduktion.

- Geometrisk frihet: Komplexa geometrier, inre kanaler och topologioptimerade strukturer kan byggas direkt.

- Materialeffektivitet: Låg materialförbrukning jämfört med fräsning, särskilt vid metall-AM.

- Integrerad funktion: Gängor, snäppfästen, gångjärn och tätningar kan designas direkt i printen.

- Digitalisering: 3D-printing främjar ett digital-first-arbetsflöde där design, tillverkning och verifiering kan ske i samma systemmiljö (t.ex. via PLM eller MBD – Model-Based Definition).

Begränsningar och kritiska faktorer

- Mekanisk egenskap vs. slutprodukt: 3D-printade prototyper har ofta andra brottgränser, töjningar och krypningar än formsprutade eller gjutna motsvarigheter.

- Termisk stabilitet: Polymerkonstruktioner kan deformeras över 60–80 °C beroende på teknik.

- Efterbearbetning: Särskilt metall-AM kräver ofta supportborttagning, värmebehandling (HIP eller stress relief) och CNC-bearbetning.

- Ytfinhet och porositet: SLA ger hög finish, men MJF/SLS kan kräva infiltrering eller coating för att uppnå täthet eller estetiska krav.

Sammanfattning

3D-printing har omformat prototyputvecklingen från en linjär till en iterativ och digitalt driven process. För industriföretag innebär det snabbare verifiering, lägre utvecklingskostnader och möjlighet att validera funktionalitet i tidigt skede – oavsett om det gäller en ventil, ett hölje, eller en komplex vätsketank med inbyggd flödesstyrning. Med rätt teknikval, materialstrategi och efterbearbetning kan additiv tillverkning inte bara accelerera utvecklingen, utan också överbrygga klyftan mellan prototyp och serieproduktion.