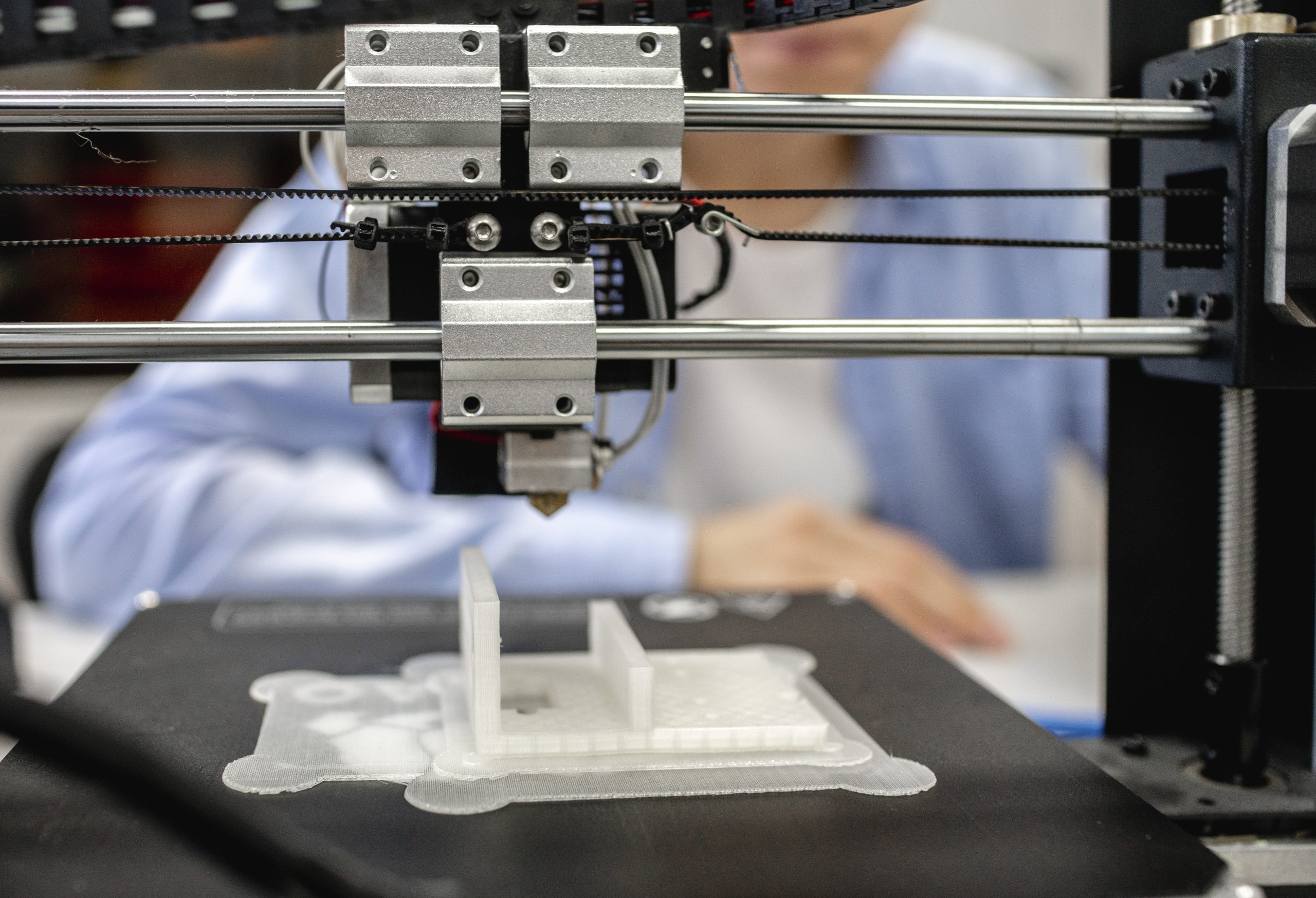

Additiv tillverkning möter automation

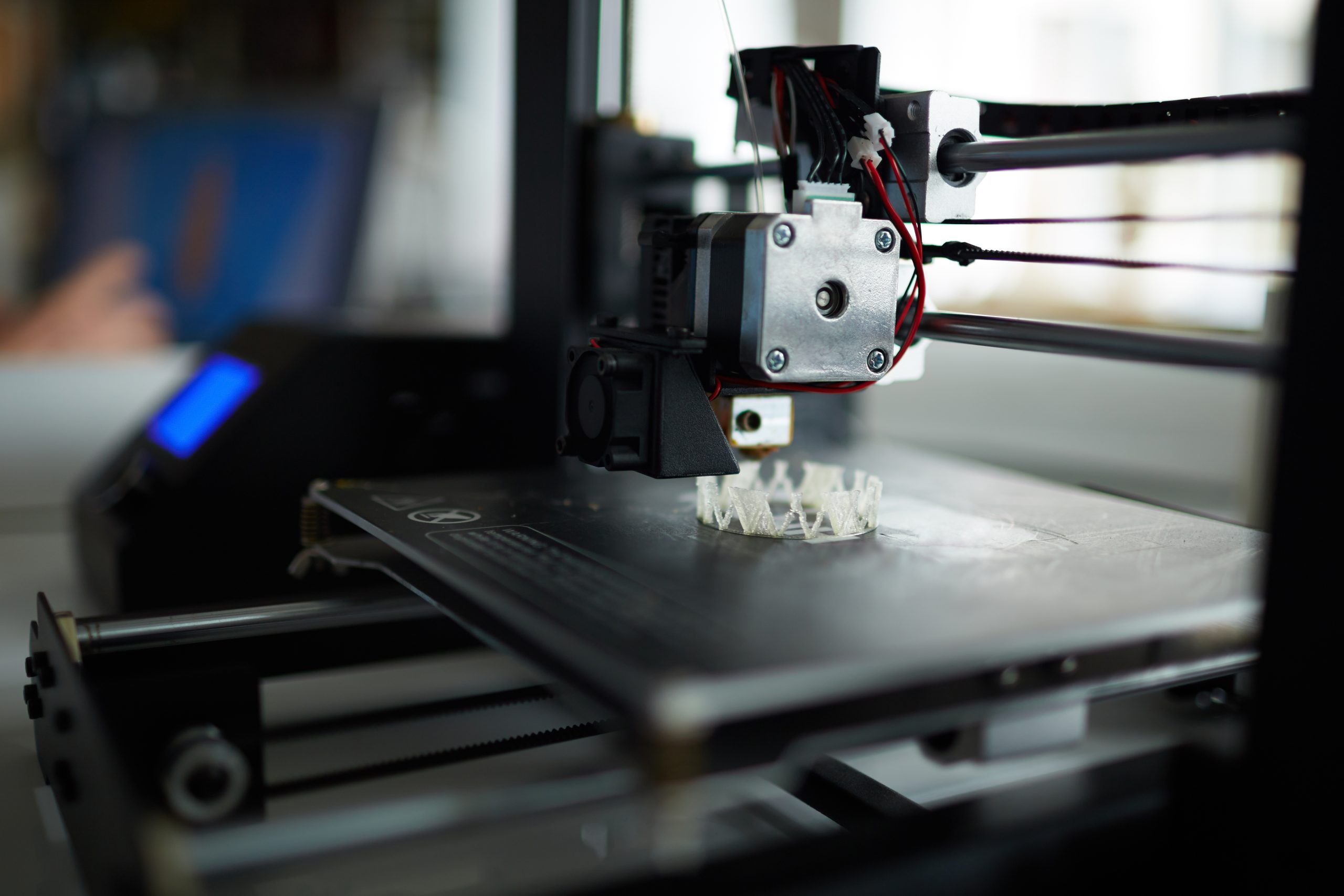

Inom industrin ställs höga krav på flexibilitet, ledtider och anpassningsbarhet – särskilt i robotceller där gripdon, fixturer och anpassade verktyg utgör avgörande komponenter. Här har 3D-printing (additiv tillverkning) blivit ett kraftfullt komplement till traditionella tillverkningsmetoder. Med rätt teknik och material går det idag att skriva ut hållfasta, funktionella och skräddarsydda tillbehör till industrirobotar – ofta snabbare och billigare än konventionell bearbetning.

Vad är ett gripdon och varför är det kritiskt?

Gripdon (eng. end effectors) är den del av roboten som faktiskt interagerar med arbetsstycket. Det kan handla om:

- Mekaniska gripdon (parallellgripare, klogripare)

- Vakuumgripdon (med sugkoppar)

- Magnetiska gripdon

- Specialfixturer för oregelbundna objekt

Gripdonets geometri och funktion är ofta unik för varje tillämpning, särskilt i branscher med många produktvarianter. Här ligger styrkan i 3D-printing: snabb design, låg seriestorlek och skräddarsydd funktion.

Fördelar med 3D-printade robotgripdon och tillbehör

1. Snabb prototypframtagning och iteration

Med 3D-printing kan ett första fungerande gripdon tas fram på några timmar till dagar, istället för veckor som vid traditionell CNC-bearbetning eller formsprutning. Det möjliggör snabba iterationer och förbättringar direkt utifrån testresultat i robotcellen.

2. Lägre vikt – högre prestanda

Additiv tillverkning gör det enkelt att designa komponenter med optimerade geometrier, exempelvis ihåliga strukturer eller intern förstärkning. Det ger gripdon som är betydligt lättare – vilket minskar robotens energiförbrukning, möjliggör snabbare rörelser och minskar slitage på axlar och motorer.

3. Hög grad av anpassning

3D-printade delar kan enkelt anpassas till:

- Oregelbundna produktformer

- Känsliga material (t.ex. elektronik eller mat)

- Specifika robotmodeller eller gripdonssensorer

Detta gör det möjligt att ta fram unika lösningar per produktionslinje, utan verktygsinvestering.

4. Kostnadseffektivitet i lågvolym

Vid små serier eller enstyckstillverkning är 3D-printing i plast eller kompositmaterial ofta betydligt billigare än fräsning eller formsprutning, särskilt när man inkluderar arbetskostnad och verktygsbehov.

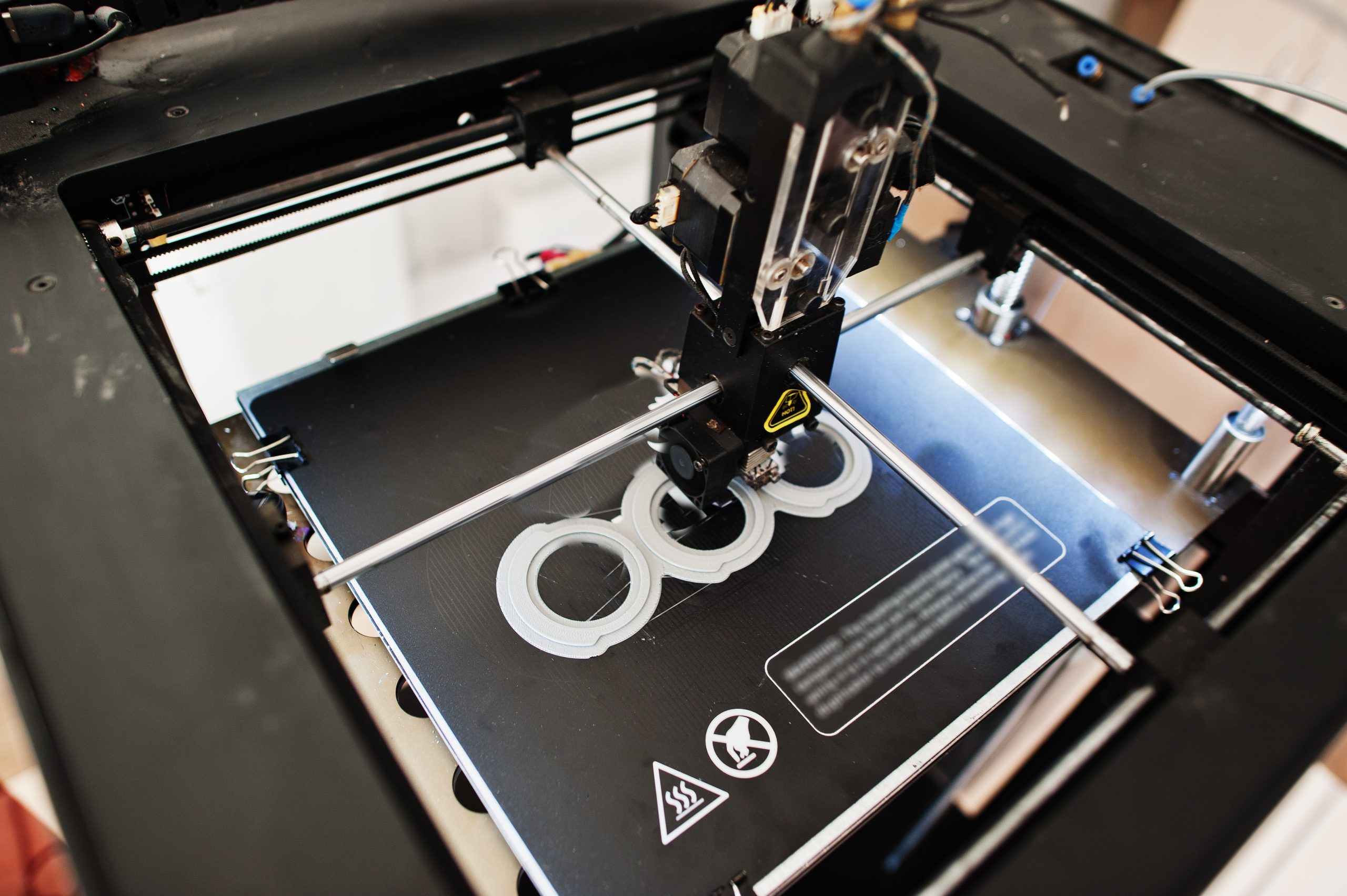

Vanliga tillämpningar för 3D-printade robotdelar

- Gripfingrar till parallellgripare

- Sugkoppsadaptrar för vakuumhantering

- Monteringsfixturer för återkommande arbetsstycken

- Skyddshöljen och ledningshållare

- Sensorhållare och kamerafästen

- Kundanpassade verktygsändar för specialtillverkning eller sammansättning

Materialval: Plast, komposit eller metall?

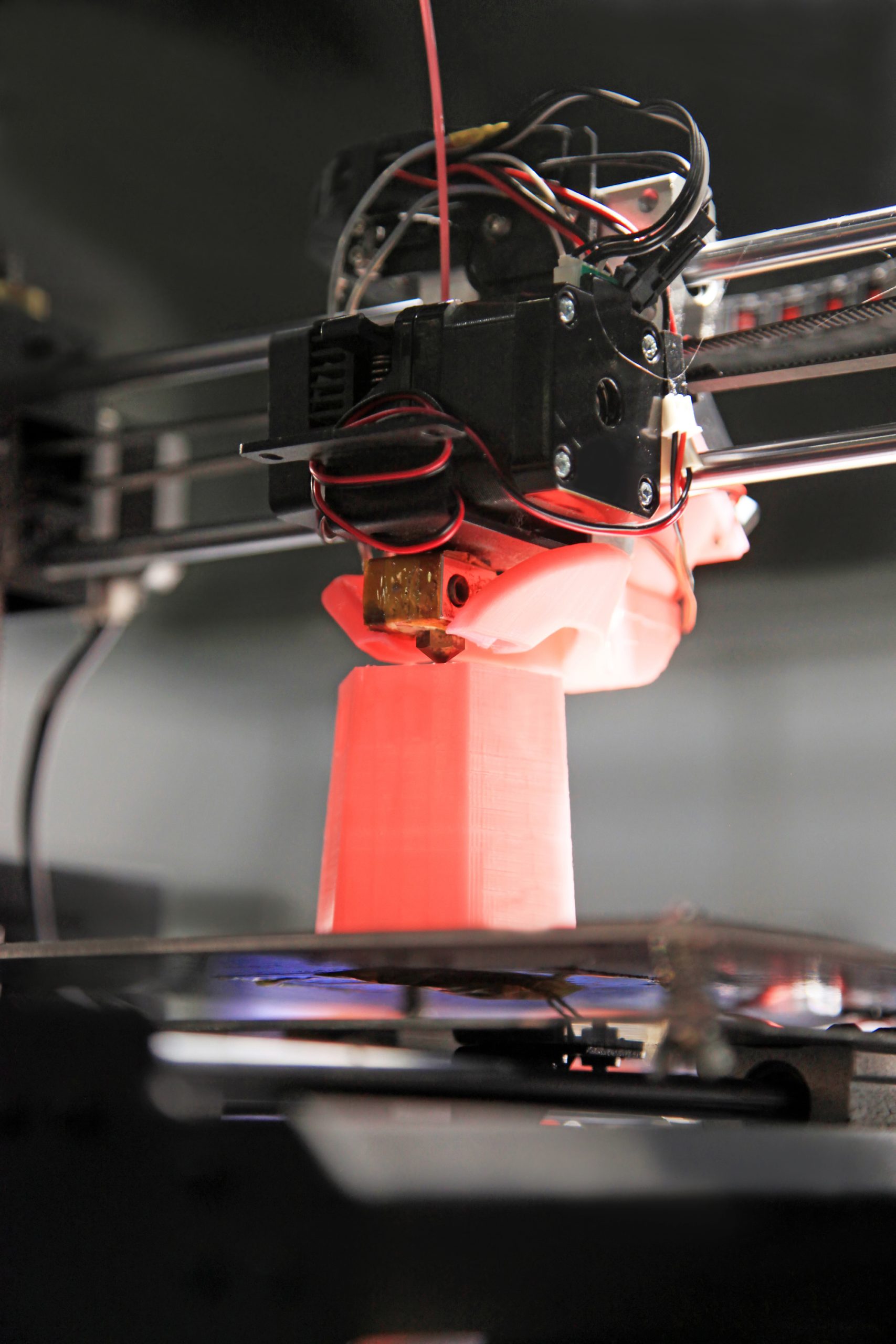

Termoplaster (t.ex. PLA, ABS, PETG, Nylon)

- Bra för prototyper, lättare gripdon, skyddshöljen

– Begränsad temperatur- och kemikalieresistens

Fiberförstärkta plaster (t.ex. Nylon + kolfiber, Onyx)

- Hög hållfasthet, låg vikt, idealiska för robusta gripdon

– Högre materialkostnad, viss maskinspecialisering krävs

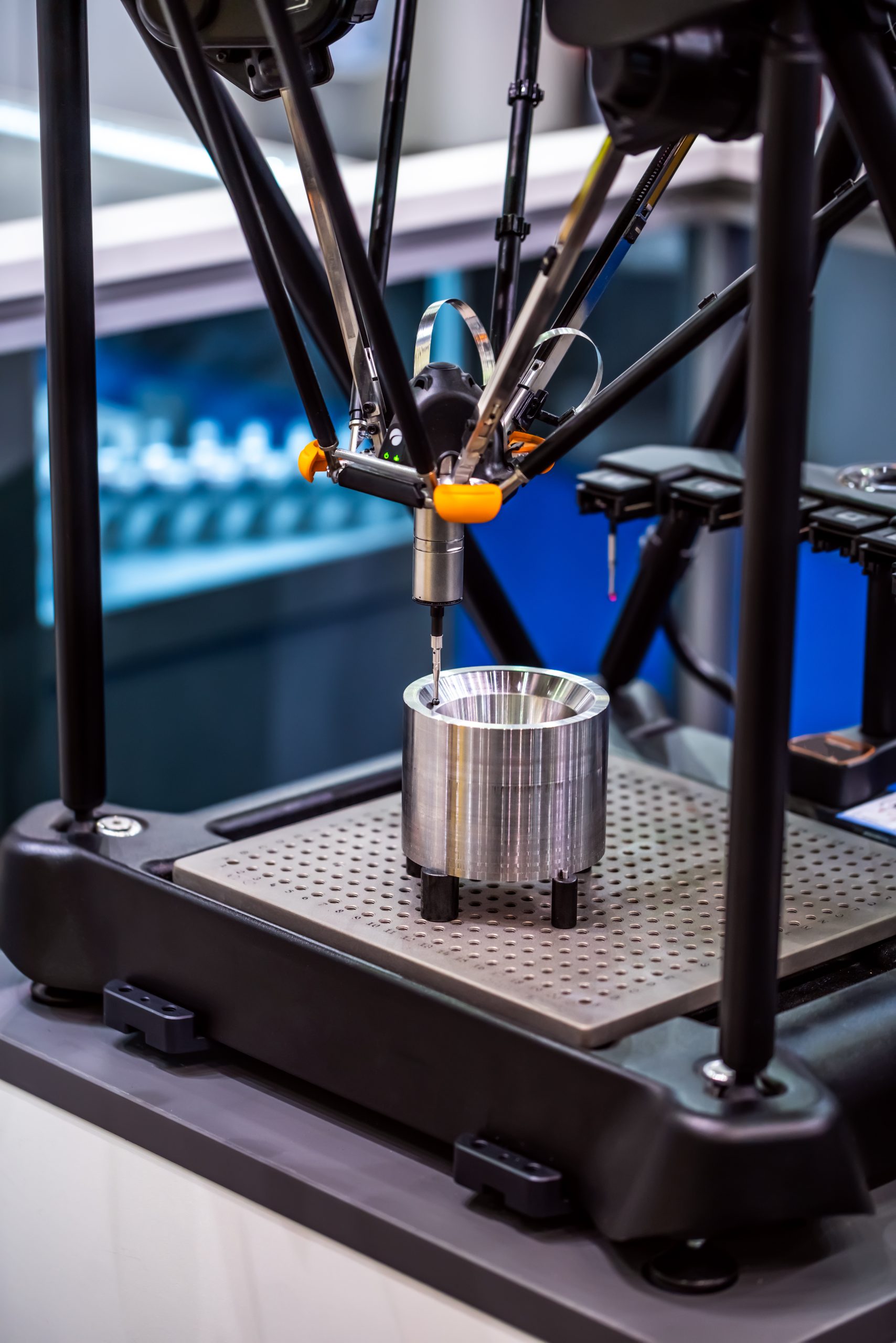

Printbar metall (t.ex. aluminium, rostfritt)

- För extrema miljöer eller mycket hög mekanisk belastning

– Dyrare och kräver avancerade metalldprinters

För de flesta gripdon i hanterings- eller plockrobotar räcker det idag långt med kompositmaterial med kolfiberförstärkning, vilket ger en ideal balans mellan vikt, styvhet och kostnad.

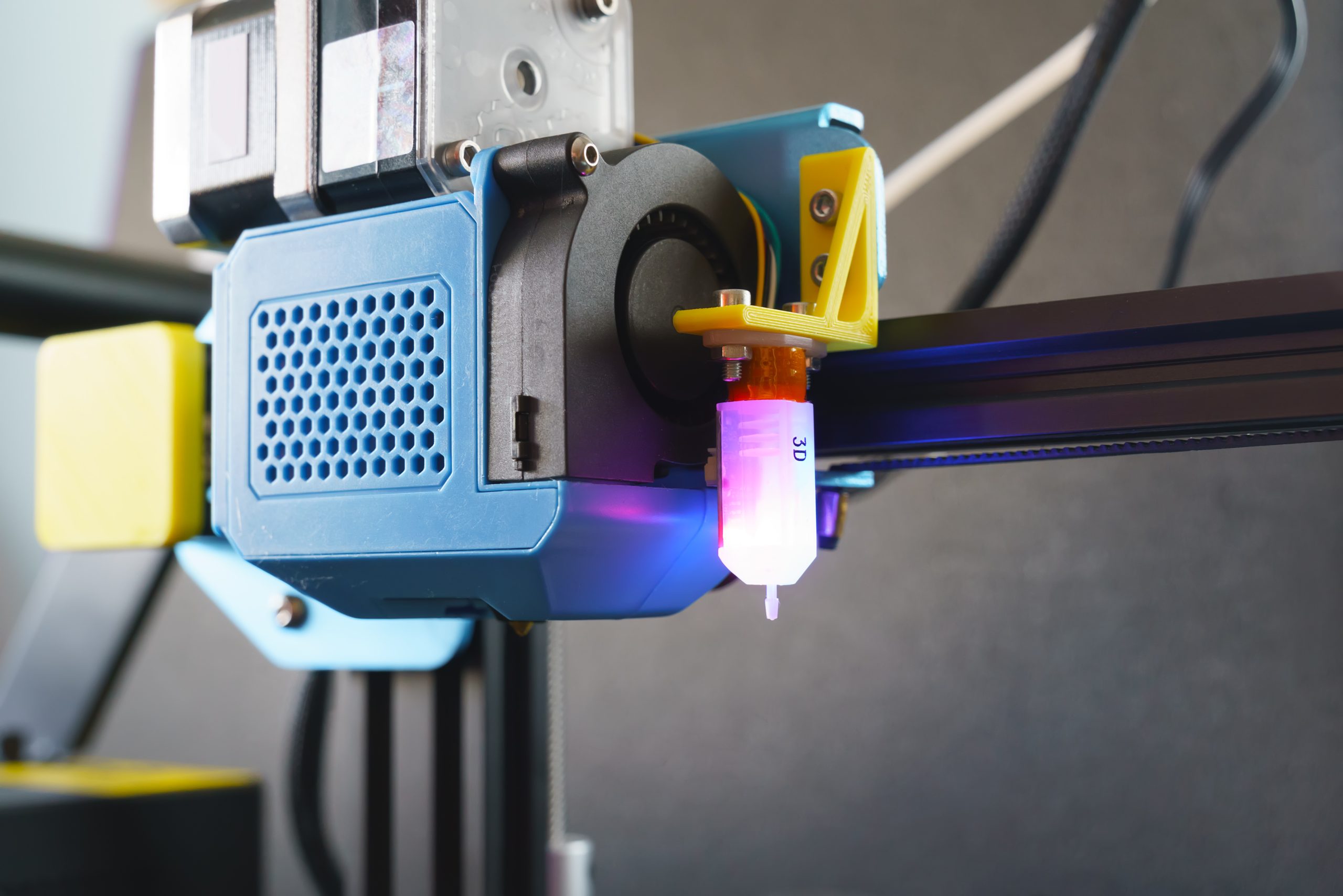

Design för 3D-printning

Till skillnad från fräsning är 3D-printing inte begränsad av roterande verktyg. Det öppnar för helt nya designprinciper:

- Topologisk optimering: minska vikt utan att tappa hållfasthet

- Integrerade funktioner: montera in kanaler för luft, kablar eller sensorer

- Delintegrering: slå ihop flera komponenter till en utskriven enhet

- Snabb montering: bygga in snäppfästen eller gångjärn direkt i utskriften

Detta förutsätter dock kunskap inom design for additive manufacturing (DfAM) – där konstruktören tänker direkt i skiktsbaserad, parametrisk geometri.

Integration i produktionen

- Identifiera komponenter med låg tillverkningsvolym och hög anpassningsgrad

- Testa med enklare gripdelar eller fästen i termoplast

- Använd CAD-program med stöd för DfAM eller topologisk optimering

- Välj lämplig skrivarteknik (FDM, SLS, SLA) beroende på krav

- Iterera och förbättra snabbt – använd produktionstest som återkoppling

För företag utan egen 3D-printer finns idag många tjänsteleverantörer som erbjuder både designhjälp och snabb utskrift – vilket gör det möjligt att börja med små investeringar.

Framtiden: Automatiseringens nya verktyg

3D-printade tillbehör till industrirobotar utgör en viktig pusselbit i övergången till mer flexibel, resurssnål och datadriven produktion. I takt med att additiv tillverkning integreras i digitala arbetsflöden – med CAD, simulering, och PLM-system – kommer även gripdonstillverkning att bli en naturlig del av den dagliga produktionen snarare än ett separat ingenjörsprojekt.