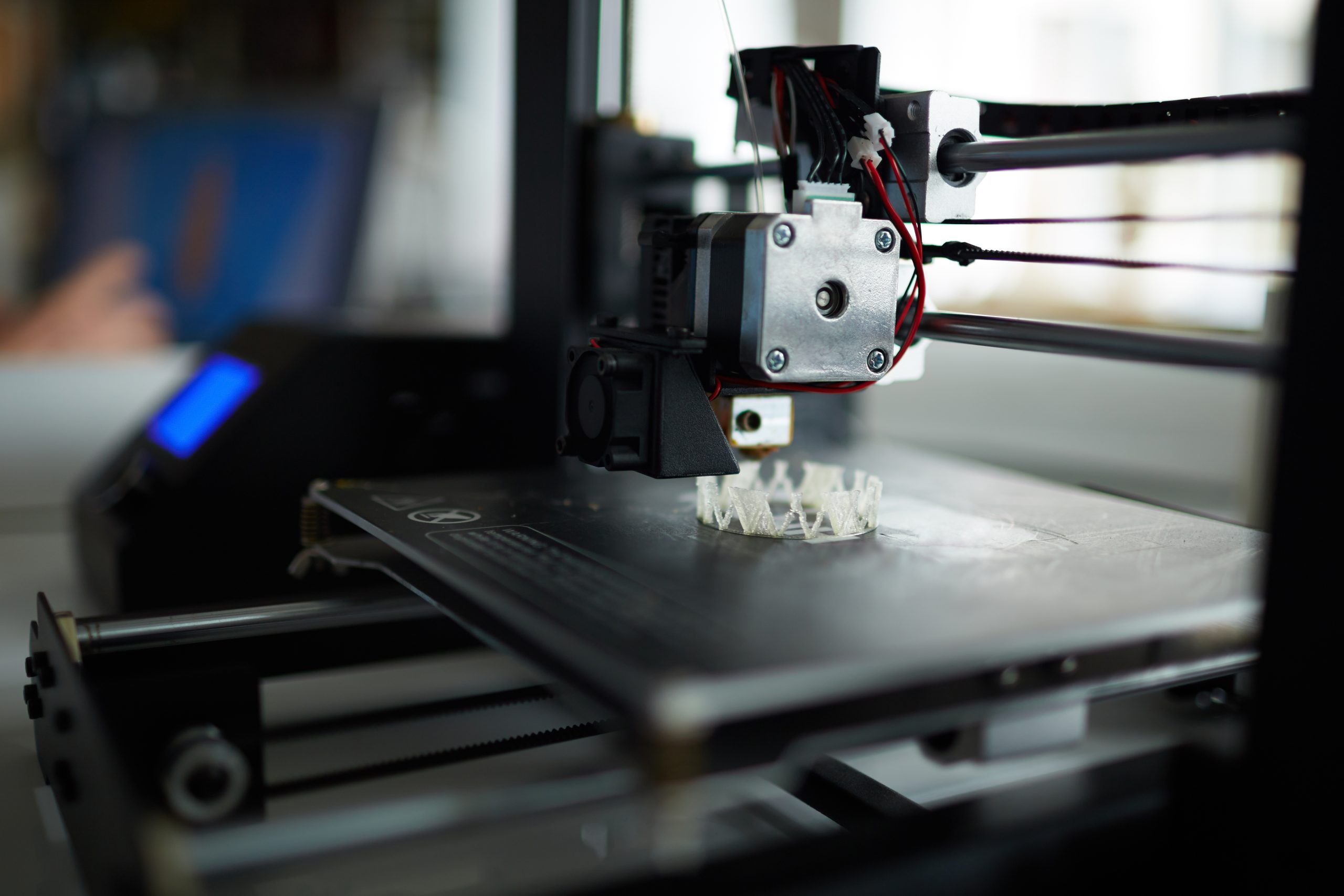

3D-printing, eller additiv tillverkning, har under det senaste decenniet gått från prototypverktyg till ett fullt gångbart alternativ för funktionella komponenter inom industrin. Inom shunttillverkning öppnar tekniken nya möjligheter – särskilt i utvecklingsarbete, specialanpassade lösningar och lågvolymproduktion.

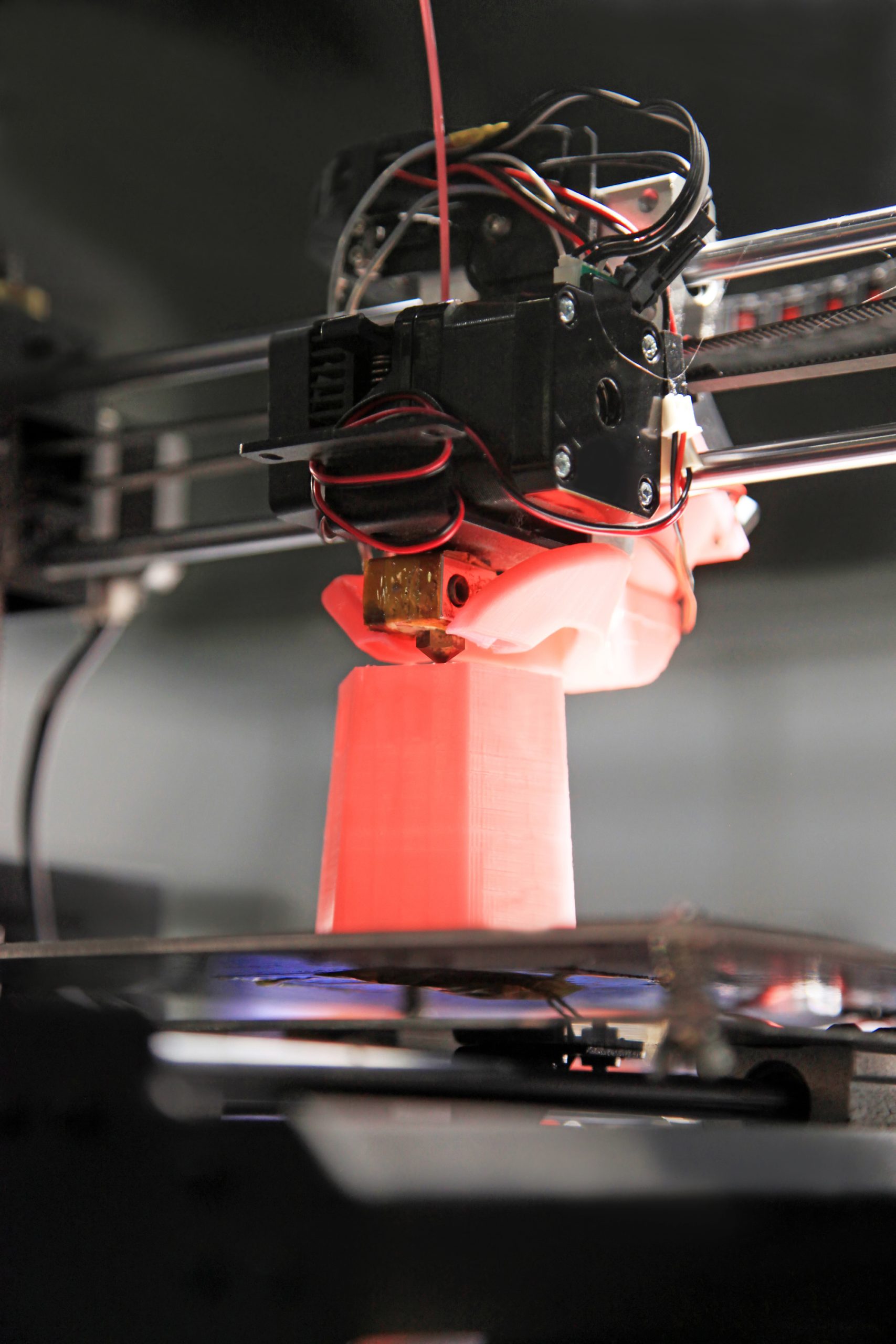

Shuntar är komplexa komponenter som måste uppfylla höga krav på täthet, flödeskontroll och temperaturbeständighet. Traditionellt tillverkas de via gjutning, bearbetning och montering. Men i takt med att 3D-printing utvecklats inom både metall- och polymermaterial blir det möjligt att skriva ut vissa delar – eller hela prototyper – med bibehållen funktionalitet.

Var används 3D-printing i shuntar?

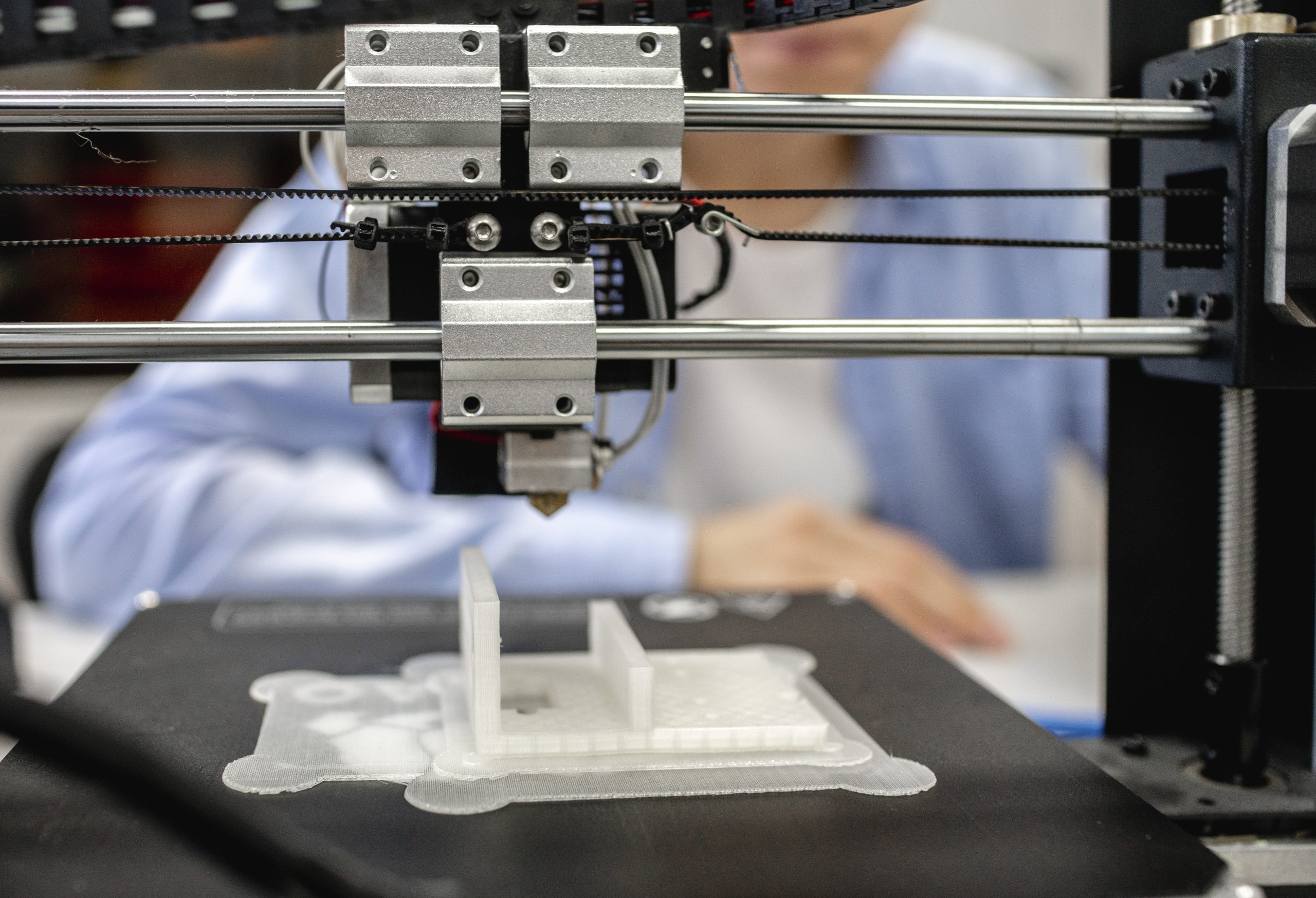

3D-printing är sällan ett alternativ för massproduktion av hela shuntar, men tekniken spelar en viktig roll i flera faser av utveckling och specialtillverkning:

- Prototyper av ventilhus eller motorinfästningar, där form, passning och monteringslogik behöver testas innan produktion.

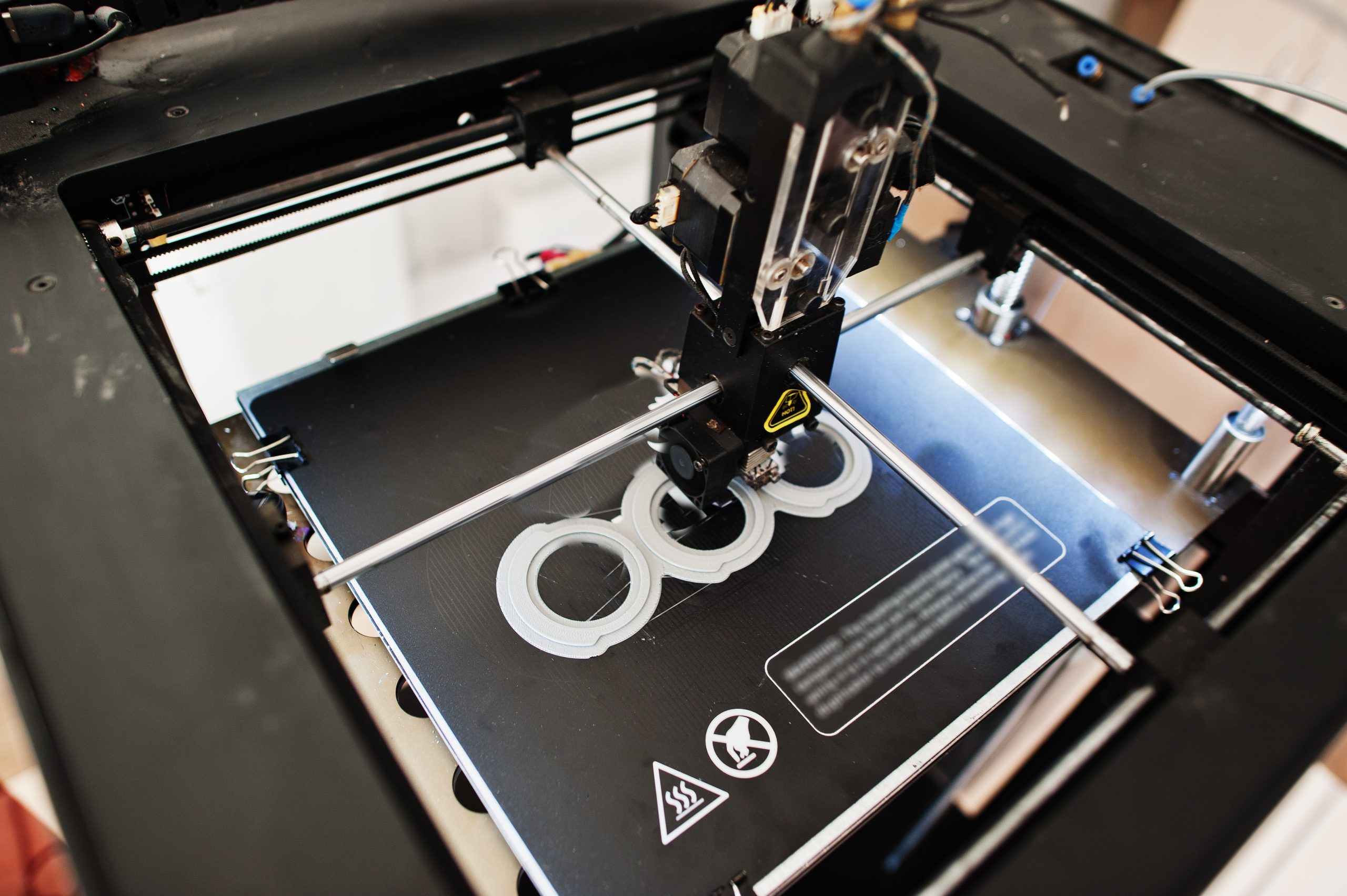

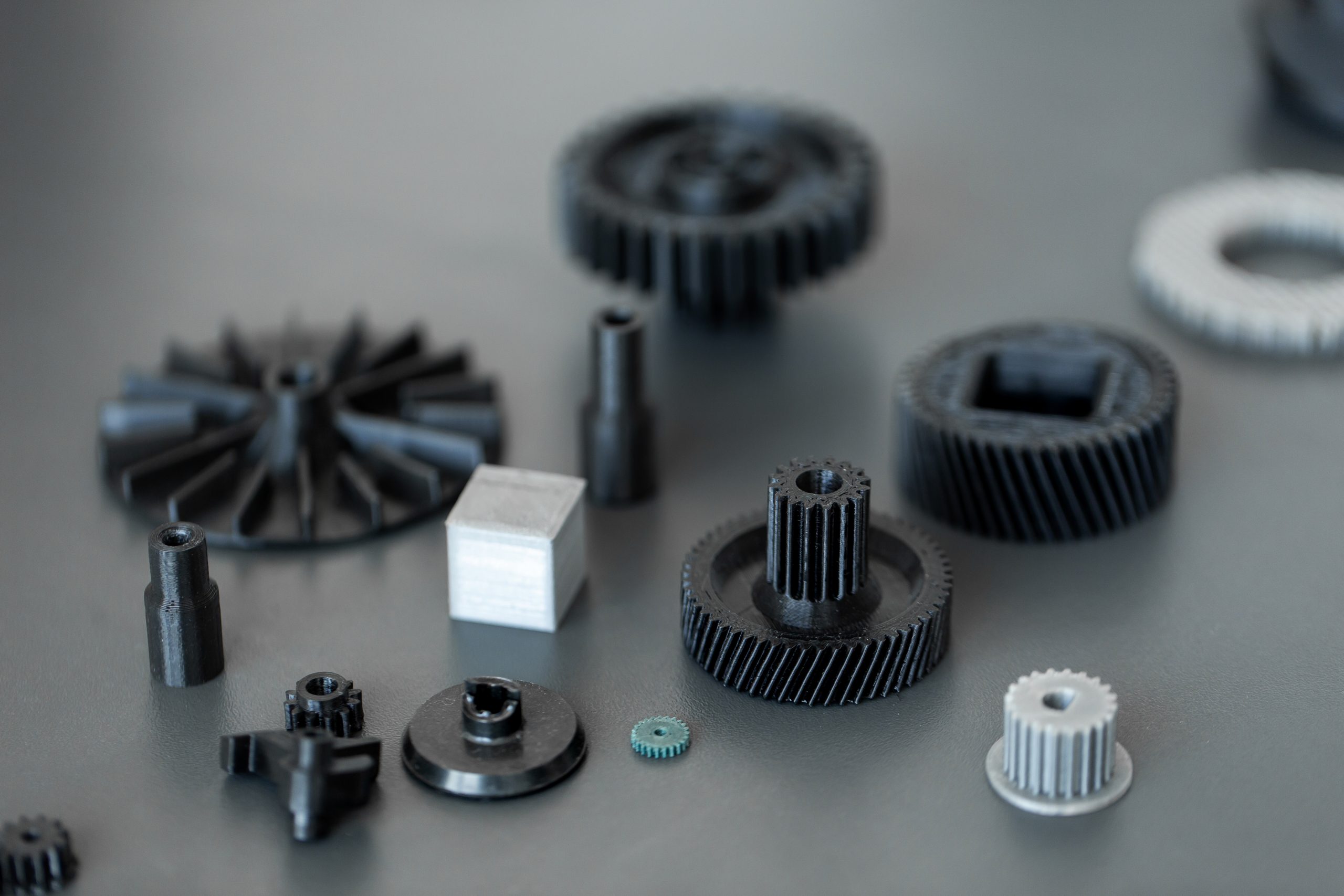

- Komplexa interna geometrier, exempelvis flödeskanaler med integrerade styrfunktioner, som är svåra eller omöjliga att bearbeta konventionellt.

- Kundanpassade detaljer till små serier, såsom specialfästen, montagefixturer eller sensorkapslingar för motoriserade shuntar.

Fördelar och begränsningar

Fördelarna med 3D-printing i detta sammanhang är tydliga: kortare ledtider, lägre verktygskostnader och ökad designfrihet. Det blir enklare att testa olika konstruktioner, integrera funktioner och minska antal delar i en sammanbyggnad. Dessutom kan små komponenter tillverkas på begäran utan lagerhållning.

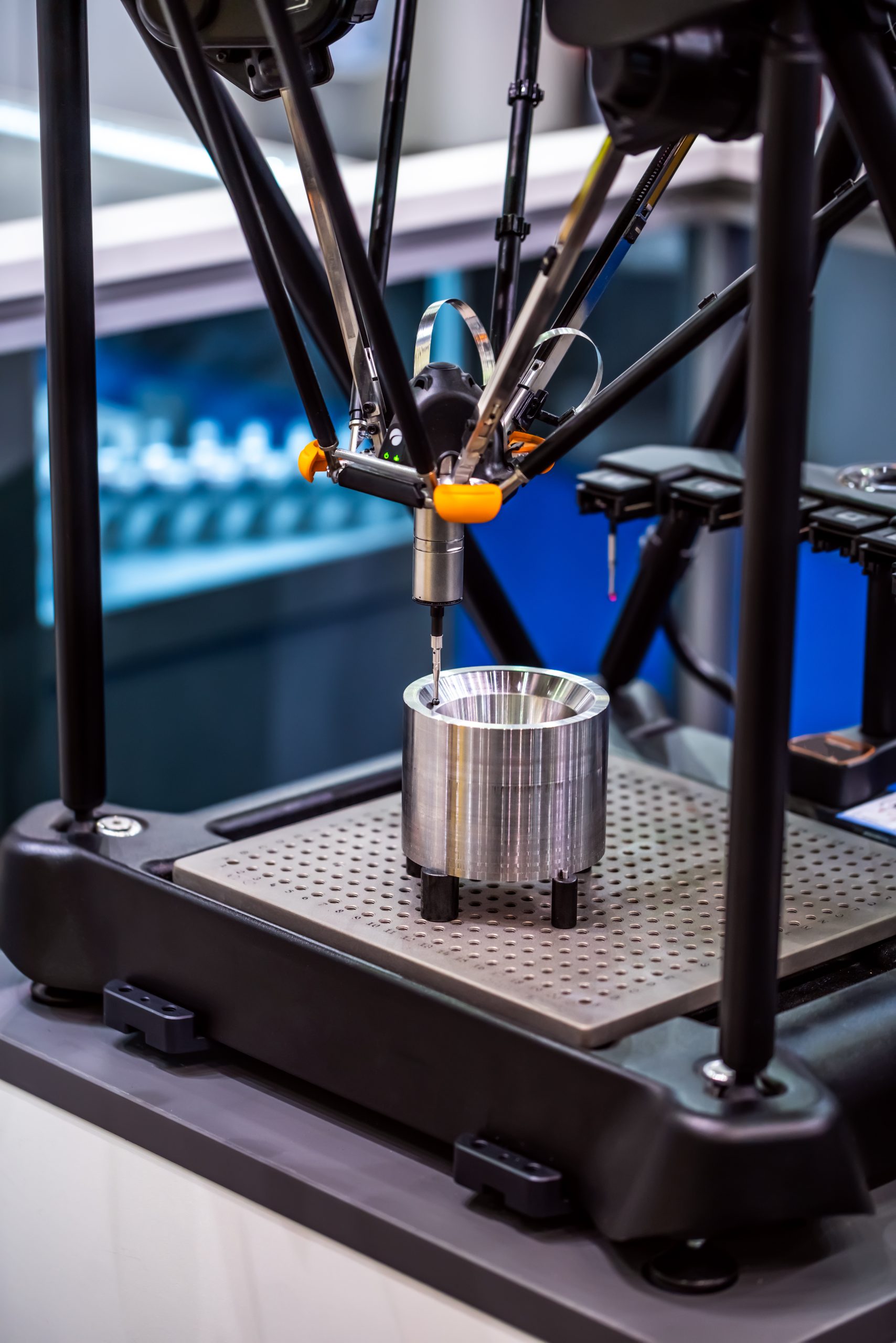

Samtidigt finns det tekniska begränsningar. Vissa material – särskilt metalllegeringar med hög korrosionsbeständighet – kräver avancerad utrustning och efterbearbetning. Ytfinish, toleranser och mekanisk hållfasthet måste ofta förbättras genom fräsning, slipning eller termisk behandling. I värme- och tryckutsatta miljöer behöver även utskrivna polymerer valideras noggrant.

Sammanfattning

3D-printing av komponenter till shuntar är inget som ersätter konventionell produktion – men det är ett kraftfullt komplement. Tekniken erbjuder nya möjligheter för utvecklingsavdelningar, nischade tillverkare och specialapplikationer. Genom att använda rätt material och rätt metod – till exempel SLS för plast eller DMLS för metall – kan företag korta utvecklingstider, minska kostnader och realisera mer avancerade tekniska lösningar än tidigare varit möjligt.

För framtiden pekar trenden tydligt: additiv tillverkning kommer inte att ersätta CNC eller gjutning i stora serier, men den kommer i allt högre grad att integreras i produktionsflödet för att möjliggöra snabbare innovation och högre teknisk flexibilitet.