Tekniska krav, hälsorisker och filtreringsstrategier

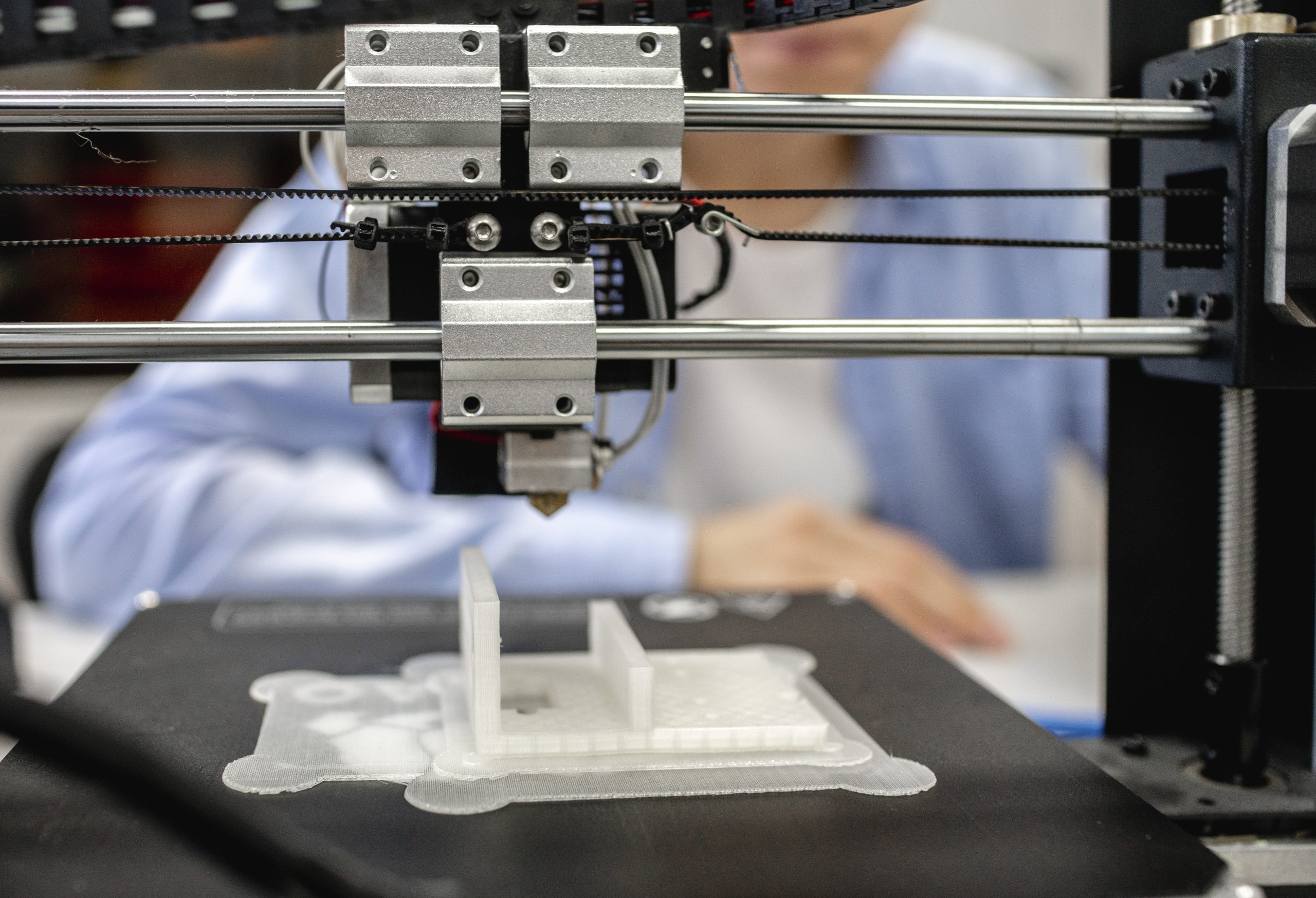

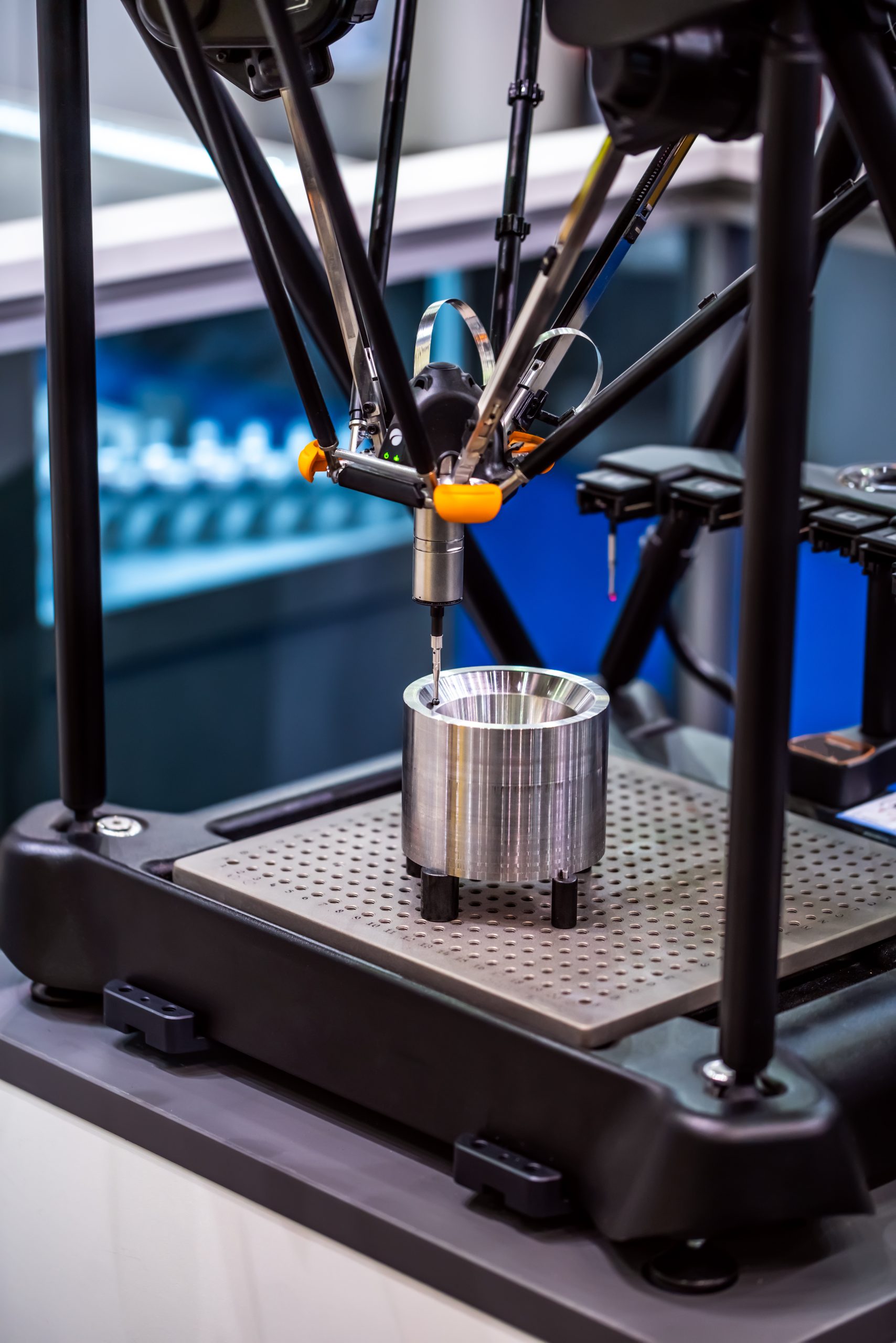

Industriell 3D-printing, särskilt tekniker som selektiv lasersmältning (SLM), elektronstrålesmältning (EBM), FDM/FFF och resinbaserade system som DLP eller SLA, genererar olika typer av luftburna emissioner. Dessa inkluderar ultrafina partiklar (UFP), termisk rök, VOC (volatile organic compounds) och ibland metallångor eller polymera nedbrytningsprodukter. Korrekt luftfiltrering är avgörande för att skydda både personal, utrustning och produktionsmiljön.

Föroreningstyper och riskbild

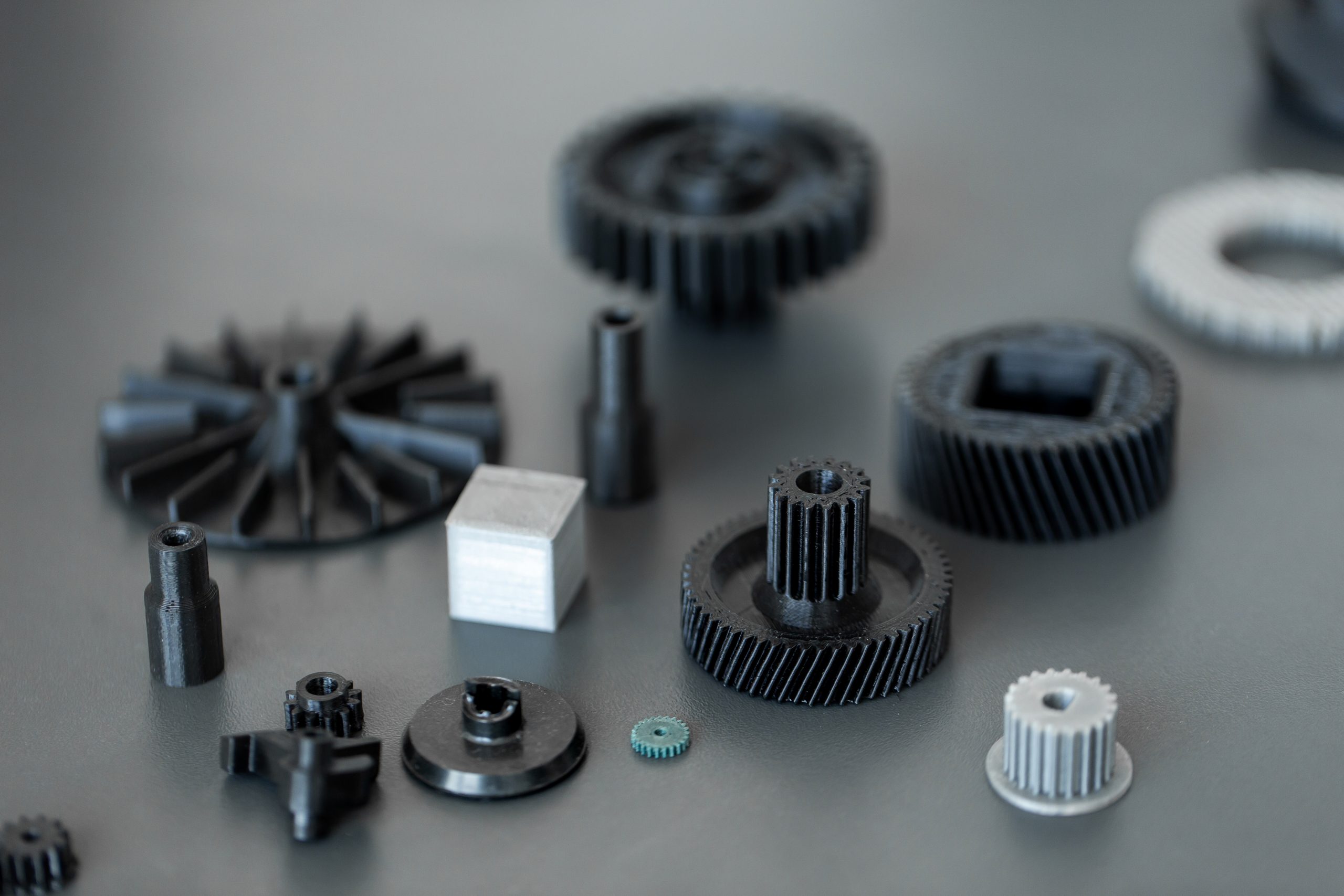

Beroende på teknik och material varierar emissionsprofilen:

- Metallbaserade system (SLM, DED, EBM): Alstrar svetsrök, metalloxider (t.ex. Cr, Ni, Ti) och nanopartiklar <100 nm

- Polymer-FDM/FFF: Avger partiklar, aldehyder (formaldehyd, acetaldehyd) och termiskt degraderade polymerer

- Photopolymer-baserade system (SLA, DLP, MSLA): Genererar VOC, ozon och fotoinitiatorrester

- Binder jetting och MJ: Kan alstra damm, lösningsmedel, samt ämnen från bindemedel och bläck

Vissa av dessa ämnen är kända carcinogener eller sensibiliserare, medan andra orsakar akuta luftvägssymptom, särskilt i slutna eller dåligt ventilerade rum.

Luftfiltreringens tekniska funktioner

Filtreringslösningar i 3D-printmiljöer syftar till att:

- Minska direkt exponering för operatörer (särskilt vid öppning av byggkammare)

- Skydda elektronik och optik från kontaminering

- Minimera korrosion och nedsmutsning i omgivande infrastruktur

- Säkerställa efterlevnad av arbetsmiljöstandarder (t.ex. AFS 2018:1, AFS 2023:2)

Systemen kan vara integrerade i skrivaren (slutna kammare) eller externa, som fristående luftrenare eller punktutsug. Valet beror på utsläppsmängd, rumslig konfiguration och maskinfabrikantens specifikationer.

Kritiska faktorer vid val av luftfilter för 3D-printing

Effektiv filtrering kräver korrekt analys av emissionsbilden och matchning mot filterteknik. Nedan följer en punktlista över tekniska och strategiska faktorer att ta hänsyn till:

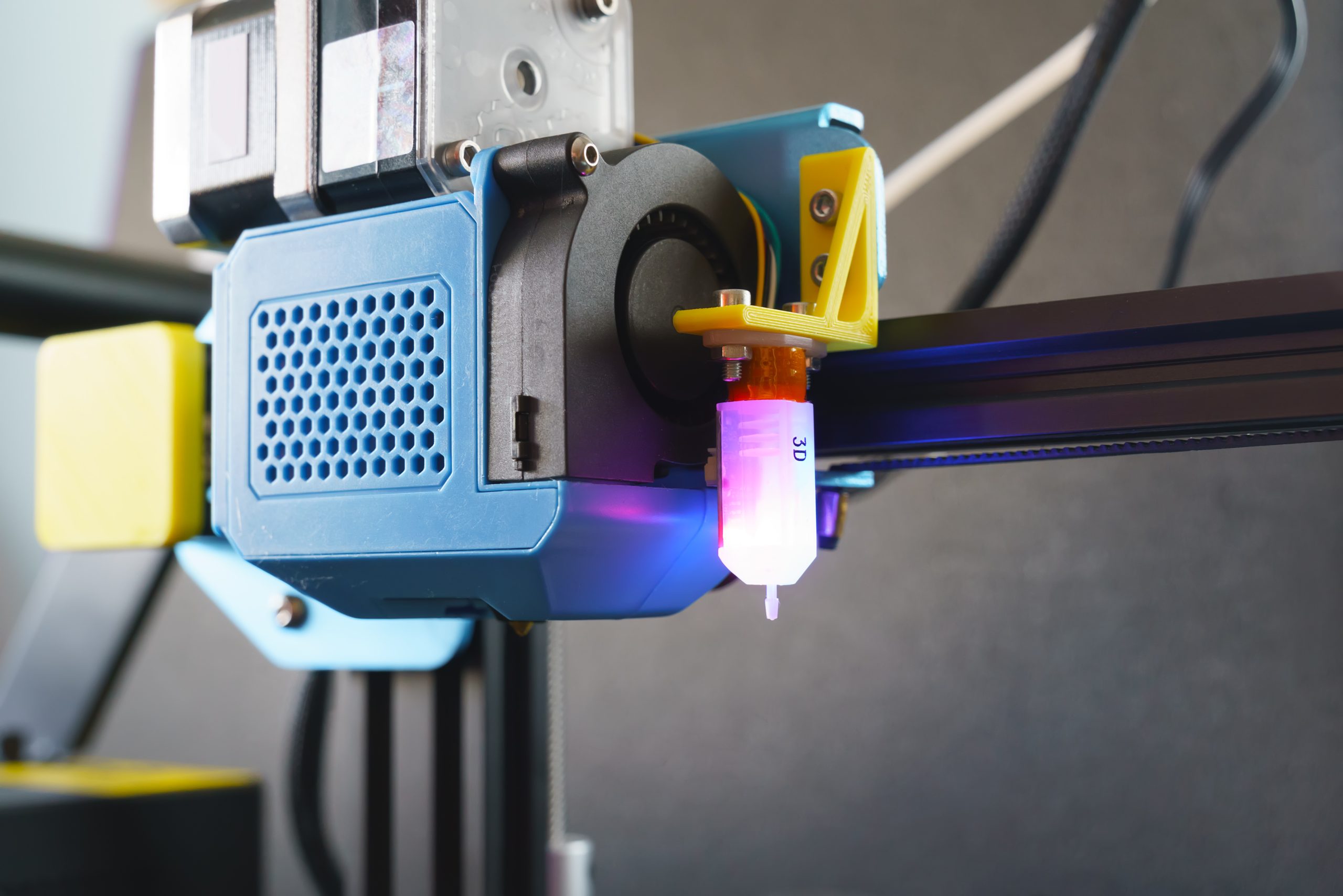

- Partikelstorlek och filterklass: UFP kräver HEPA (H13 eller H14 enligt EN 1822), medan VOC kräver aktivt kol eller kemisorbentfilter (t.ex. kaliumpermanganat).

- Kombinerade system: Flera filtersteg – förfilter (G4), finfilter (F9/ePM1), HEPA och kolmoduler – ger optimal rening mot både partiklar och gaser.

- Filterplacering: Integrerat i maskinens flödesväg eller som punktutsug nära öppningspunkter (postprocessing är ofta en kritisk källa).

- Underhåll och övervakning: Filtren måste kunna bytas utan kontaminationsrisk. System bör utrustas med tryckfallsgivare, filterstatusindikatorer och loggning.

- Brand- och explosionsrisk: Vid metallpulver (Al, Ti, Mg) krävs ATEX-godkända filtersystem samt gnistskydd och flamstopp (särskilt vid HEPA- eller cyklonlösningar).

- Termisk och kemisk resistens: Filtermedia måste klara materialens nedbrytningsprodukter (t.ex. styren, akrylat, PA6-ångor) utan att snabbt brytas ner.

- Ljudnivå och installationsmöjlighet: Fristående filterenheter bör vara ljuddämpade (<60 dB(A)) och passa i verkstadens ventilationsflöde.

- Maskinens certifieringsnivå: Vissa 3D-printers (särskilt medicintekniska eller aerospace-klassade) kräver ISO Class 7/8-filtermiljöer även utanför maskinen.

- Utsläpp ut i rum eller kanal: Avgör om luften recirkuleras eller om frånluftsledning krävs – påverkar valet av slutfiltrering (ofta H14 eller kombinationsfilter).

Regelverk och dokumentation

Arbetsmiljöverket klassar flera av ämnena som farliga, däribland ultrafina partiklar och metalloxider. Föreskrifter som AFS 2023:2 (hygieniska gränsvärden) och AFS 2020:1 (kemiska arbetsmiljörisker) ställer krav på exponering under nivåer som i vissa fall endast kan nås genom aktiv filtrering.

ISO/ASTM 52900:2021 och ISO/TS 12901-2 (nanomaterial) ger vägledning kring riskhantering och rekommenderar alltid källnära punktutsug och HEPA-filter som första åtgärd.

Slutsats

Luftfiltrering vid 3D-printing är inte en valfri bekvämlighetsåtgärd – det är en teknisk nödvändighet för att säkra personalhälsa, maskindrift, produktkvalitet och efterlevnad. Med rätt filterteknik kan även avancerade och partikelintensiva 3D-processer integreras i befintliga verkstadsmiljöer utan att riskera överskridna exponeringsgränser eller oplanerat underhåll. Nyckeln är att förstå föroreningens art, flödesvägar och exponeringstillfällen – och att därefter matcha med beprövad filtreringsteknik.

Filterrekommendationer per 3D-printingteknik och material

| 3D-teknik | Material | Typiska emissioner | Filterkombination (rekommenderad) |

|---|---|---|---|

| FDM / FFF | ABS, PLA, PETG, PC | UFP, VOC (styren, formaldehyd), termisk nedbrytning | G4 + ePM1 ≥ 85 % + Aktivt kol (granulat eller impregnerad matta) |

| FDM (industriklassad) | Ultem, PEEK, PSU | VOC, fenoler, högtemp-partiklar | G4 + HEPA H13 + Kolfilter med kemisorbent (t.ex. KMnO₄) |

| SLA / DLP / MSLA | Fotopolymerer | Akrylatångor, ozon, VOC (ex. metakrylat, isopren) | G4 + ePM1 + Aktivt kol + UV-resistent kapsling |

| SLS / MJF | PA12, TPU, PP | Fint polymerdamm, VOC, friteringsrester | F7/F9 + HEPA H13 + Aktivt kol (om recirkulation) |

| SLM / DED / EBM | Al, Ti, Inconel, Cr | Metallrök, oxider, nanopartiklar (<100 nm), VOC vid bindare | ePM1 ≥ 85 % + HEPA H14 + ATEX-skydd + ev. gnistfång + kol (för bindemedel) |

| Binder Jetting | Sand, metall, keramik | Fint damm, VOC, aminer, härdningsångor | F9 + HEPA H13 + kemisorbentfilter (NH₃, aminer) |

| Material Jetting (MJ) | Fotopolymerdroppar | VOC, ozon, silikonpartiklar | G4 + ePM1 + Aktivt kol + UV-absorberande ventilationsvägar |