Från digital modell till fysisk prototyp

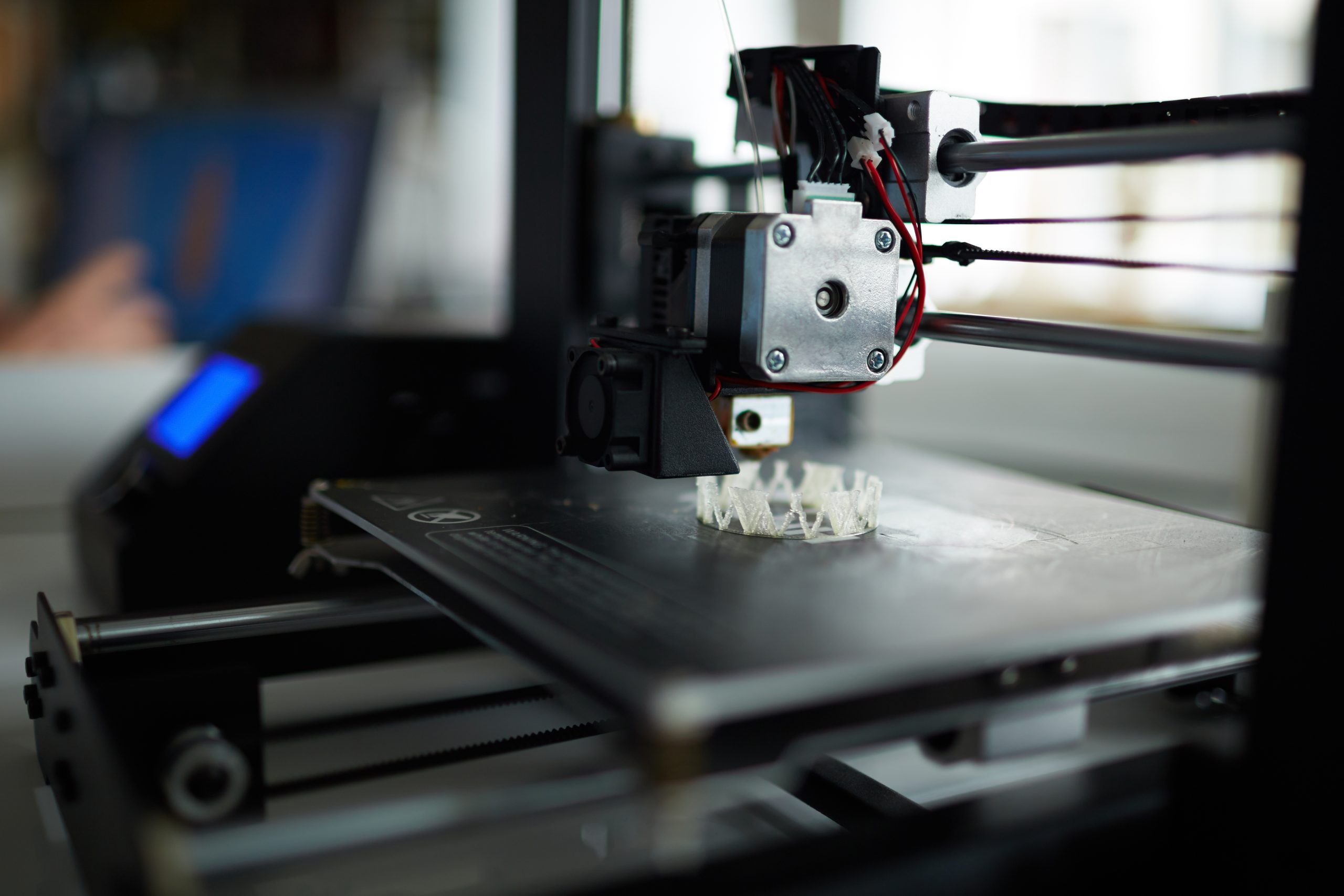

3D-modellering och additiv tillverkning (3D-printing) har blivit viktiga verktyg inom modern industri. I utvecklingen av entreprenadmaskiner som grävlastare används dessa tekniker inte bara för produktdesign, utan också för att snabbt ta fram prototyper, fixturer och ibland även färdiga funktionella komponenter. Resultatet är snabbare iterationer, förbättrad designkvalitet och kortare time-to-market.

Från idé till digital modell

CAD som utgångspunkt för all 3D-printing

Utgångspunkten för 3D-printing är en digital 3D-modell, vanligtvis skapad i avancerade CAD-program (t.ex. SolidWorks, PTC Creo, Siemens NX). Inom utveckling av grävlastare används 3D-modellering för:

- Funktionsanalyser och simuleringar (hållfasthet, rörelse, flöden)

- Kollisionskontroller och geometrisk optimering

- Integrationskontroller mellan hydraulik, el, ram och kabinkomponenter

- Design för additiv tillverkning – justering av väggtjocklek, stödstrukturer och ytkvalitet

STL- eller STEP-filer exporteras därefter för 3D-printing.

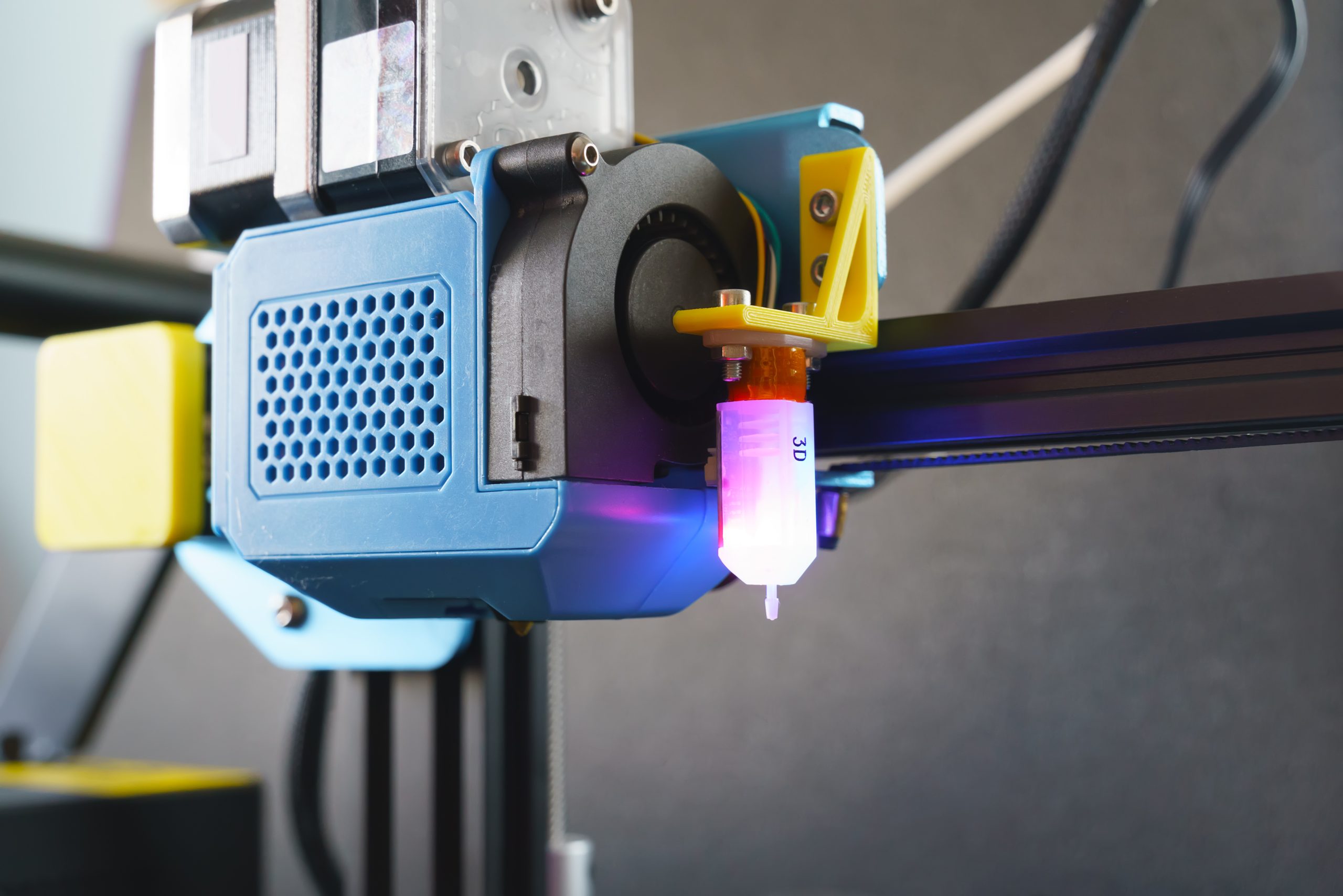

Additiv tillverkning – tekniköversikt

Olika 3D-printingmetoder för olika behov

Beroende på syfte, materialkrav och tolerans används olika metoder för 3D-printing:

| Teknik | Material | Användning | Exempel |

|---|---|---|---|

| FDM (Fused Deposition Modeling) | Termoplaster (ABS, PLA, Nylon) | Funktionsprototyper, fixturer | Instrumentpanel till förarhytt |

| SLA/DLP (Stereolitografi) | Fotopolymerer | Visuella modeller med hög detalj | Designmodeller av strålkastare |

| SLS (Selective Laser Sintering) | Nylon, kompositer | Prototyper med god mekanisk hållbarhet | Fogdelar till bomkonstruktioner |

| SLM/DMLS (Metal 3D-printing) | Aluminium, rostfritt, titan | Funktionella metallkomponenter | Prototyp av hydraulkoppling eller sensorhus |

3D-printing i utvecklingen av grävlastare

Exempel på praktisk tillämpning

Vid utveckling av en ny generation grävlastare kan 3D-printing användas i flera steg:

- Konceptverifiering

– Snabbprintade modeller av bom eller chassifästen för att testa dimensioner i fysisk skala. - Monteringsprov och ergonomitest

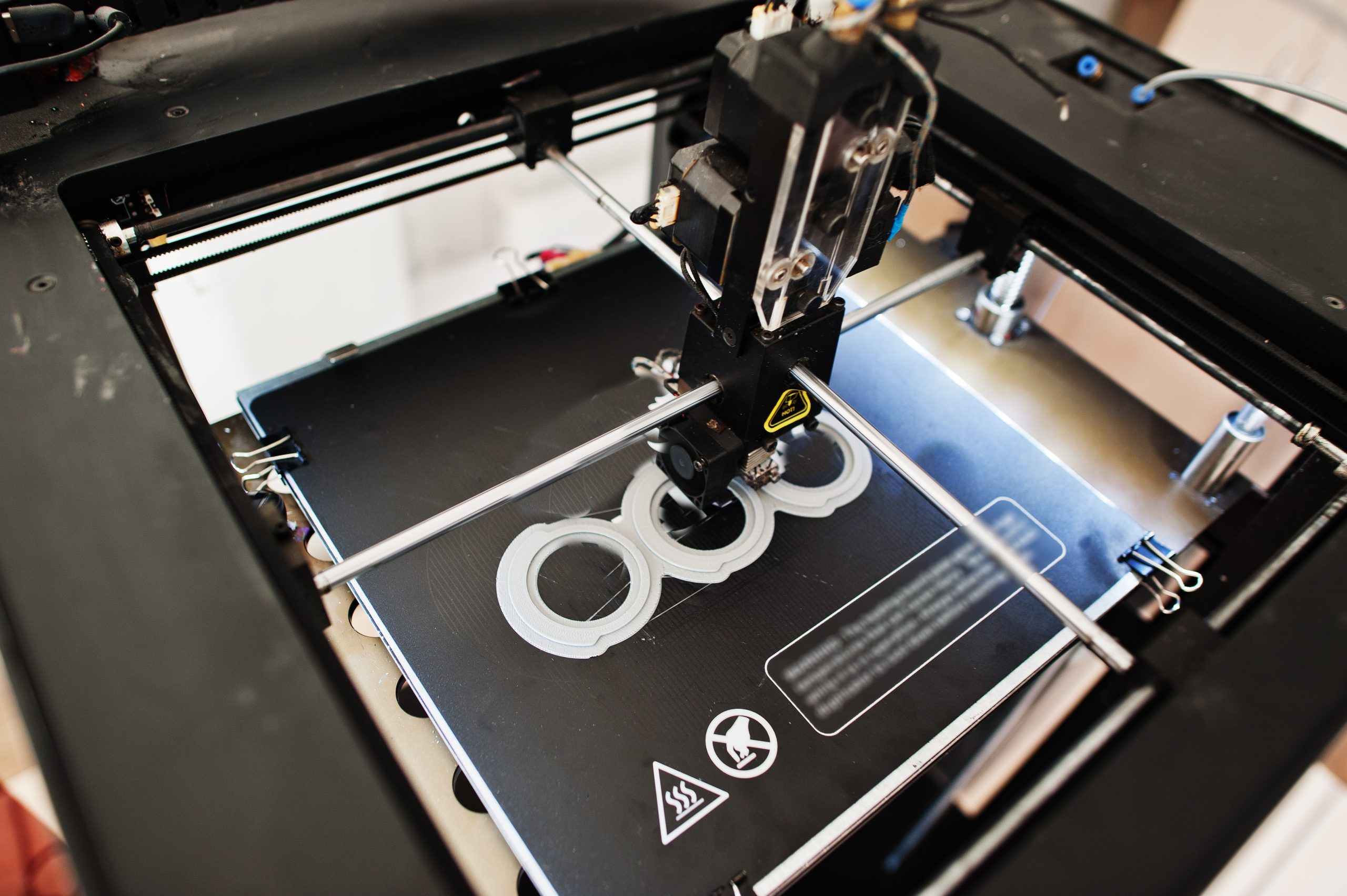

– Förarhytter och reglage skrivs ut i plast för att testas av operatörer innan verktyg tas fram. - Hydraulik och flödestester

– Prototyper av flänsar, filterhållare och vätskesystem skrivs ut i nylon eller kompositmaterial. - Produktion av fixturer

– Lätta, formanpassade fixturer för svetshållning eller måttkontroll skrivs ut i PLA eller kolfiberförstärkt plast. - Reservdelar i metall (vid behov)

– Mindre batcher av reservdelar eller specialdetaljer skrivs ut i rostfritt via SLM-teknik, t.ex. på äldre modellserier där originalverktyg saknas.

Fördelar med 3D-printing vid maskintillverkning

✔ Snabb prototypframställning

Iterera och testa komponenter på dagar istället för veckor.

✔ Kostnadseffektivitet i små serier

Inga behov av dyra formverktyg.

✔ Komplex geometri

Skräddarsydda kylkanaler, interna strukturer och viktoptimerade konstruktioner är möjliga.

✔ Minskad materialförbrukning

Endast material där det behövs – mindre spill än vid fräsning eller svarvning.

Begränsningar och utmaningar

❗ Begränsad storlek

Större komponenter måste fortfarande tillverkas konventionellt.

❗ Ytkvalitet och efterbearbetning

Särskilt metallprintade delar kräver ofta blästring, fräsning eller anodisering.

❗ Materialkostnad och maskininvesteringar

Avancerade metaller och system för SLM är fortfarande resurskrävande.

Slutsats: kompletterande teknik i utvecklingsflödet

3D-modellering och additiv tillverkning fungerar idag som kraftfulla verktyg i utvecklingscykeln för grävlastare och andra komplexa maskiner. Genom att kombinera digital design med fysisk utskrift skapas bättre produkter, snabbare processer och högre anpassningsgrad – särskilt i prototypstadiet och vid lågvolymproduktion.